1. はじめに

世界各国では、カーボンニュートラルの一環として自動車のEV化やPHEV化等の電動化が急速に進展しています。電動化において、特にバッテリーは、自動車の性能を左右する重要部品であり、充電頻度を少なく、かつ航続距離の延長に伴う大容量化の動向が顕著です。このため、バッテリーの重量も大きくなり、これを搬送する生産工程の装置の大型化が消費エネルギーの増大や設置スペースの拡大につながっています。

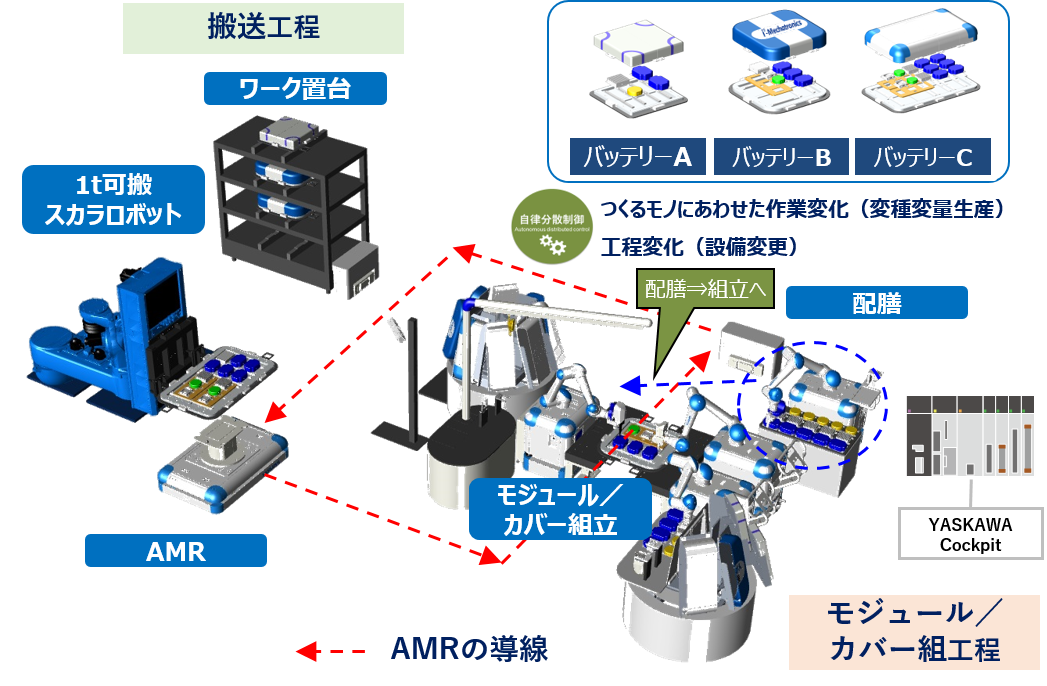

当社はこれらの課題に対応するため、重量物の搬送用途向けロボットの開発を進めており、ROBOT TECHNOLOGY JAPAN 2024(以下RTJ2024と略す)において、当社が目指すi3-Mechatronicsコンセプトによる次世代ものづくり※1の姿を表すメインソリューション「バッテリーの組立てと搬送デモ」として紹介しました。

本稿では、この搬送デモで使用した、重量物搬送用に特化し、「省エネ」「軽量」「省スペース」を特長とするMOTOMAN-ME1000について紹介します。MOTOMAN-ME1000は、他社に先駆けて開発した、業界初となる重量搬送が可能(可搬質量1t)なスカラ構造のロボットです。

※1 当社が目指すi3-Mechatronicsコンセプトによる次世代ものづくり とは

テクニカルレポート 2023 No.8「i3-Mechatronicsによるスマートなものづくりの実現~2023 国際ロボット展へ出展~」を参照

2.スカラロボットMOTOMAN-ME1000による重量物搬送の提案

2.1 お客さまのニーズ・課題

バッテリーの大容量化に伴い、EV用バッテリーの重量は、500kg超へと重くなっています。これに伴い、バッテリー製造ラインおよび自動車製造工程のバッテリー組込みラインにおいて、重量物の搬送が必要となりました。この工程の自動化のニーズが高まる中、変種変量生産にも対応できる大型ロボットでの搬送が期待されており、大型の垂直多関節ロボットが製品化されています。

しかしながら、大型の垂直多関節ロボットの導入に関して、以下の課題があげられます。

①大きな消費エネルギー

垂直多関節ロボットは、搬送物や自身のアームの重力負荷の多くをモータのトルクで支える必要があり、高可搬になるほど大きなエネルギーを消費します。

②設置のための補強工事(本体質量)

大型のロボットは本体質量が大きいため、設置時に工場の梁や床の補強工事が必要となる場合があります。

③設置・動作スペースの確保

大型の垂直多関節ロボットを設置する場合は、設置・動作スぺースの確保も課題となり、更にレイアウトの変更などの対応が必要となるケースもあります。

そこで、当社はこれらの課題に対応するため、「省エネ」「軽量」「省スペース」を実現したスカラ型ロボットMOTOMAN-ME1000を開発しました。次節で本ロボットの特長を紹介します。

2.2 MOTOMAN-ME1000の特長と技術の詳細

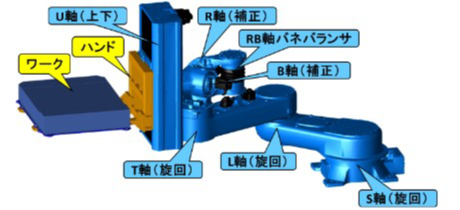

図1 MOTOMAN-ME1000の外観

図1に MOTOMAN-ME1000の外観を示します。多様な作業に対応するには、多関節型ロボットでなければなりませんが、重量物用の大型6軸垂直多関節型ロボットでは、単純な搬送作業には冗長で、重量、設置・動作スペースも大きくなります。バッテリーなどの搬送は直線的な動作が主であり、基本的には4軸ロボットで十分対応できます。このため、本ロボットは基本構造をスカラ型とし、ハンド部を含め1tの可搬能力を持たせました。以下、本ロボットの特長について説明します。

①省エネルギー

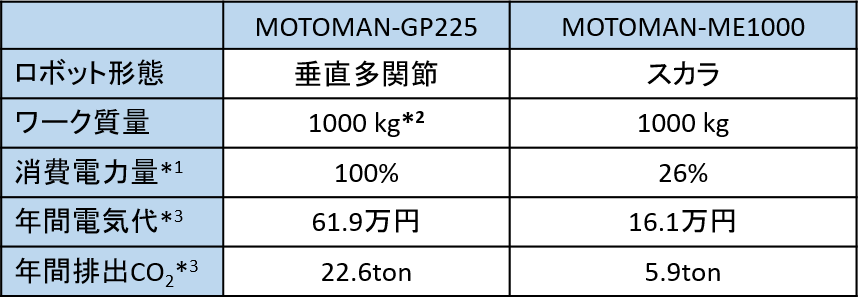

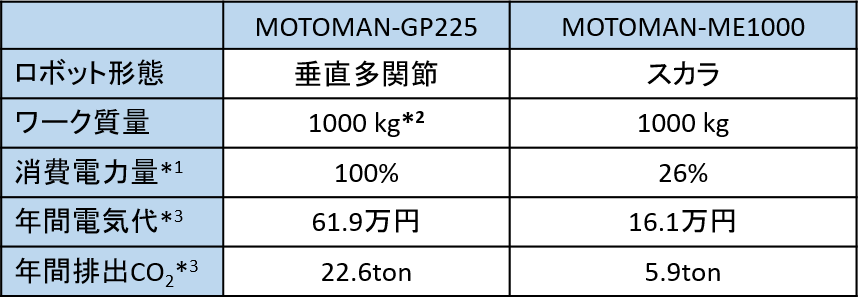

表1 ワーク質量1000kgを搬送した場合の消費電力比較

*1: GP225の消費電力量を100としたときの比率

*2: GP225は複数回で搬送したと想定

*3: 規定動作・条件に基づく参考値

当社の可搬質量225kgの垂直多関節ロボットと、MOTOMAN-ME1000で1000kgのワークを搬送した場合の消費電力の比較を表1に示します。MOTOMAN-ME1000は重量物搬送のためのモータ容量が小さくてすみ、消費電力量は表1に示すように約26%と大きく削減できます。電気代やCO2排出量も約74%削減でき、カーボンニュートラルに貢献します。

②軽量化

スカラ型ロボット自体がコンパクトな構造であり、同一可搬クラスの垂直多関節ロボットで比較すると質量は約40%削減でき、3250kgと軽量です。このため設置時に、工場の梁や床への負荷が軽減できます。

③省スペース

スカラ型ロボットのアームは、水平旋回軸により水平方向の動作が安定しており、高効率な水平搬送が可能です。設置スペースは0.9m×1.1mであり、同一可搬クラスの垂直多関節ロボットと比較した場合に約40%削減できます。またアーム動作範囲が小さいため、干渉を回避する必要のある棚などの周辺設備との近接性を高くとれます。

これら①~③は、通常のスカラ構造に加え、以下に示す技術的特長を備えたことで実現しました。

重量負荷に対する傾動補正を装備

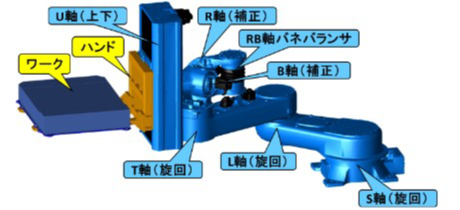

図2 MOTOMAN-ME1000の軸構成

重量部品の搬送時に生じるワークの個体差や搬送場所の傾きに対応する必要がありますが、通常、スカラ型ロボットは垂直および水平方向の動作軸しか持たないため、傾動補正ができません。そこでMOTOMAN-ME1000は、図2に示すように基本軸4軸に加え、アーム先端の手首部に補正用の補正軸を装備し、5度程度の角度の補正動作を可能としました。補正軸はワークやハンドの重力モーメントを受けるため、バランサ機構を内蔵し重力補償をすることで駆動モータの容量を小さくし省エネ化を図っています。

上下長ストローク2段昇降機構を装備

バッテリーの多段積みをはじめ、工程間搬送、AGVへの積下ろし、車体へのマウント作業などの用途では、重量物を大きく昇降させる動作が必要となります。MOTOMAN-ME1000は、動作部のサイズをコンパクトに保ちながら2mのストロークを確保するため、アーム先端部で上下に伸び縮みできる2段昇降式の上下軸を装備しました。図3に2段昇降機構動作時のイメージ図を示します。左の図は先端ワーク部と上下軸部を最下位置にしたときの姿勢で、ワーク位置は一番低い0mとなります。中央の図は先端ワーク部と上下軸部が中央位置にある中間姿勢を示します。右の図は先端ワーク部と上下軸部が共に最上位置まで動作した姿勢を示します。ワークは一番上がった2mの位置になります。このような機構を持つことで、高さ寸法1.73mの上下軸部で先端ワーク部の上下ストロークを2m確保し、最下位置の姿勢時は上下軸部をコンパクトに収められます。

図3 2段昇降機構 上下動作イメージ図

図3 2段昇降機構 上下動作イメージ図

2.3 MOTOMAN-ME1000による搬送適用事例

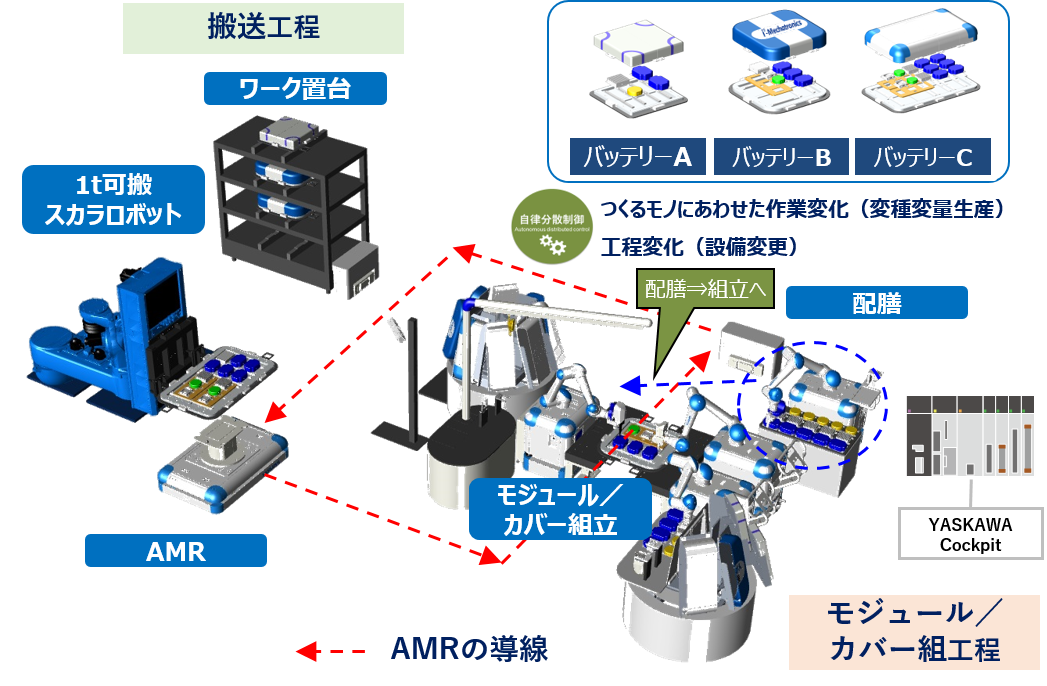

1)RTJ2024での実演事例

図4 バッテリー搬送デモ

図4にRTJ2024で実施したバッテリー搬送デモを示します。MOTOMAN-ME1000は、前工程(モジュール/カバー組立)で組み立てた複数の種類のバッテリーをAMRから受け取り、完成品棚(ワーク置台)へ棚入れを行います。小規模な生産ラインにおいても、重量物の搬送、収納までの自動化をコンパクトに構築できることを実演しました。大きな電力を消費すると考えられる重量物の搬送に対して、コンパクトで経済的なシステムを構築できます。

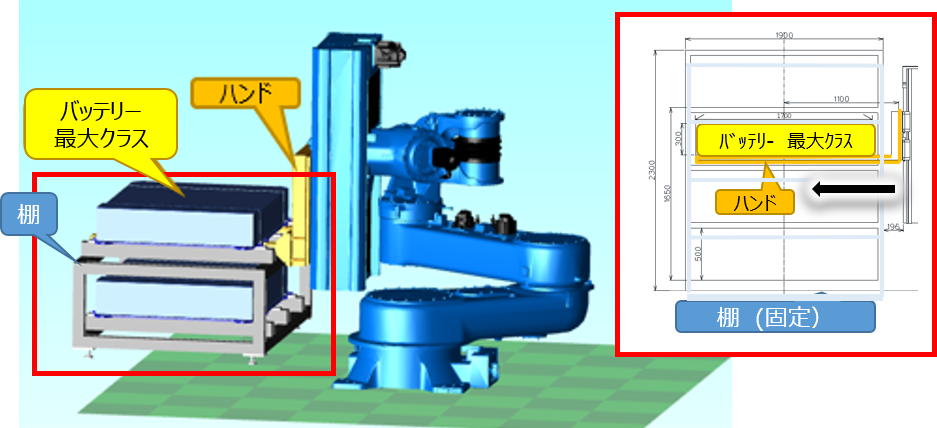

2)搬送用途とレイアウト例

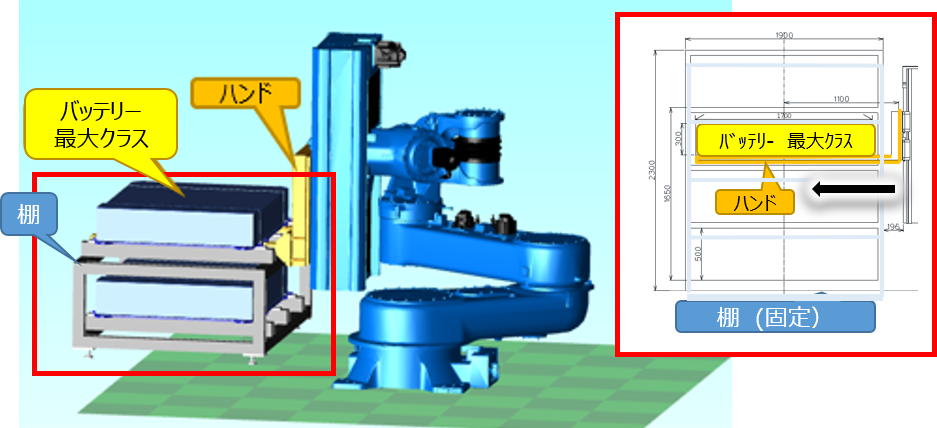

大型バッテリーは積載効率アップのために棚に収納して輸送されることが多いです。図5に、最大クラスの幅1700mmのバッテリーを棚へ移載する場合のレイアウト例を示します。

図5 棚への移載時のレイアウト例 (横方向からのアクセス例)

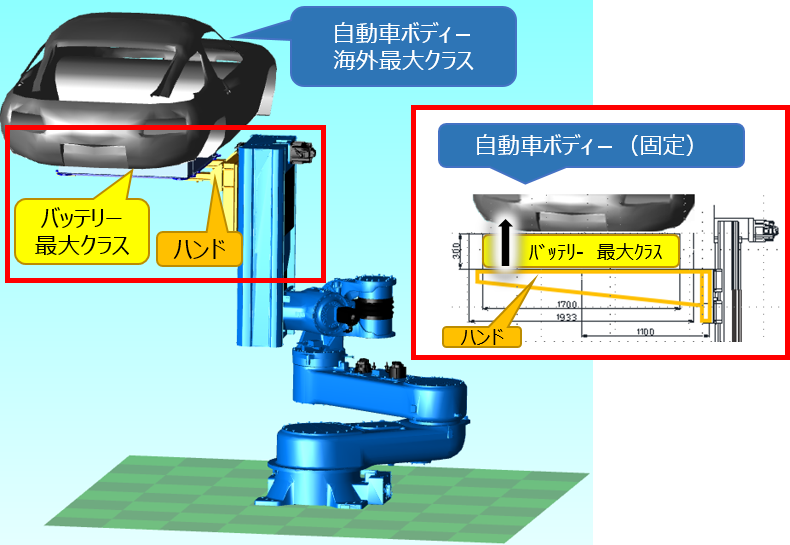

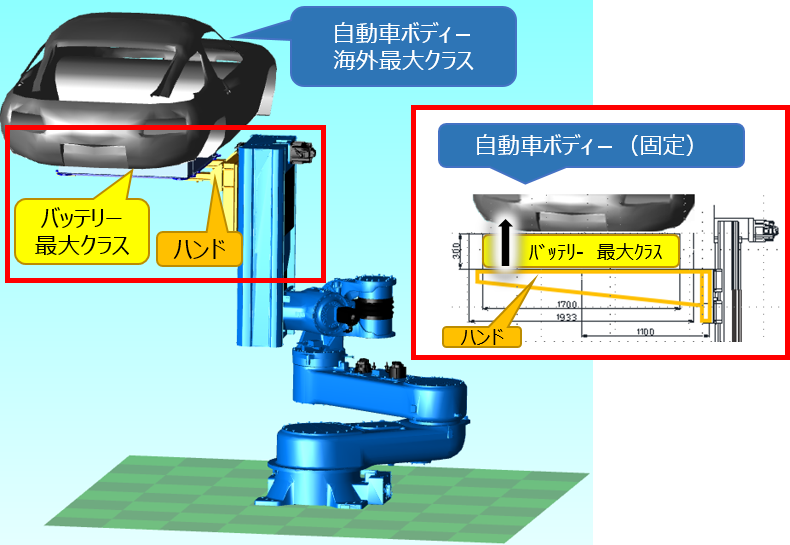

図6 車載時のレイアウト例 (下方向からのアクセス例)

また、バッテリーを自動車へ搭載する用途にも適用可能です。図6に、海外の最大クラスの乗用車のボディ-に幅1700mmのバッテリーを下方向から搭載する場合のレイアウト例を示します。

それぞれの用途において、搬送先の設備と近接して設置できるので、コンパクトなレイアウトが可能です。

図5、図6ともに、搬送対象のバッテリーをオフセット把持することを想定しています。オフセット把持とは、搬送対象のワーク(ここではバッテリー)の重心位置に対して、真

上から把持するのではなく、フォークリフトの爪のように、横から挿して把持する方法です。特に、図5の棚への移載では、1.5m~2.0m程の上下ストロークとこのオフセット把持により、バッテリーの供給・取出しが可能となります。

ニュース・制作物

ニュース・制作物

本社・施設見学

本社・施設見学

資材調達

資材調達

ソリューションコンセプト

ソリューションコンセプト サーボモータ

サーボモータ

インバータ

インバータ

産業用ロボット

産業用ロボット

財務・業績

財務・業績

安川グループの

安川グループの コーポレート・ガバナンス

コーポレート・ガバナンス

Global

Global