1. はじめに

自動車業界は、「CASE」という100年に一度の変革期に入ったといわれ、ハードウェアからソフトウェアが主流となっています。特にEV分野で台頭しているIT関連企業を含めた新しい競合メーカーとのグローバルな競争が大きな経営課題となり、価格競争は厳しく製造工程の低コスト化・高生産性化が重要な課題となっています。

一方、近年の地球温暖化対策の要請から省エネルギー化の対応も不可欠です。自動車の製造では、プレス、溶接、塗装、組立てなど多くの工程がある中、塗装工程が最も消費エネルギーが多くこの塗装工程のエネルギー削減がカーボンニュートラル対応への喫緊の課題となっています。

塗装工程の中で、エネルギーの約80%を消費しているのが塗装ブースで、空調および乾燥のために多くのエネルギーを消費しています。塗装ブースでは、空調で均一な温度・湿度にコントロールする必要がありますが、循環しない空気の流れ※1となっているため、ブース面積に比例して大きなエネルギーが必要となります。エネルギー削減のためには、ブース面積の縮小や使用時間の短縮が必要です。

当社は、上記の課題に対応する塗装工程の省エネやレイアウトの縮小に加え、省人化・高効率化による製造コストの削減、塗装の3K作業からの解放による健康問題の解決、作業のロボット化による塗装品質の安定化などを目的に、自動車向け塗装工程に特化したロボットシステムを開発しています。

2023国際ロボット展では、「i3-Mechatronicsによるスマートなモノづくりの実現」をテーマに、塗装用途最適ロボットであるMOTOMAN-MPX3500と塗装用途向けオープナーロボットMOTOMAN-MPOシリーズを活用し、開発した塗装ロボットシステムを出展しました。

本稿では、出展した適用事例をベースに、カーボンニュートラルに貢献する省スペース・高生産性な完全走行装置レス内板塗装システムについて次章にて紹介します。

※1 循環しない空気の流れとは

VOC濃度(揮発性有機化合物)が高くなるため、空気は循環せずに排気される

2.完全走行装置レス内板塗装システム

塗装ブースの消費エネルギーはブース面積に比例することから、エネルギーを大量消費するブースの縮小は必須の課題です。外板塗装と内板塗装がある自動車の塗装工程のうち、本稿では、内板塗装を対象としたシステムを紹介します。

2-1.内板塗装工程におけるニーズ・課題

内板塗装はエンジンルーム、トランクルーム、ドアの内側などを塗装する工程です。そのため、自動車ボディーの狭い開口部やロボット間のアームの干渉などを回避しながら作業をする必要があり、外板塗装に比べてロボット化が簡単ではありませんでした。従来の内板塗装は、フロア部にロボットの走行台車を設置し、コンベヤに追従しながら塗装をするシステムであったため、塗装ブースを含め次に示す多くの課題がありました。

① ブース設置スペースが長く大きな空間となる

塗装ロボットやオープナーロボットが直列配置され、ロボット間干渉回避と追従塗装のための長い走行装置が必要となるため、ブース面積が大きくなり、多くのエネルギーを消費する設備となっていました。ロボット配置の工夫とイニシャル・ランニングコストも抑える走行装置レス化が求められています。

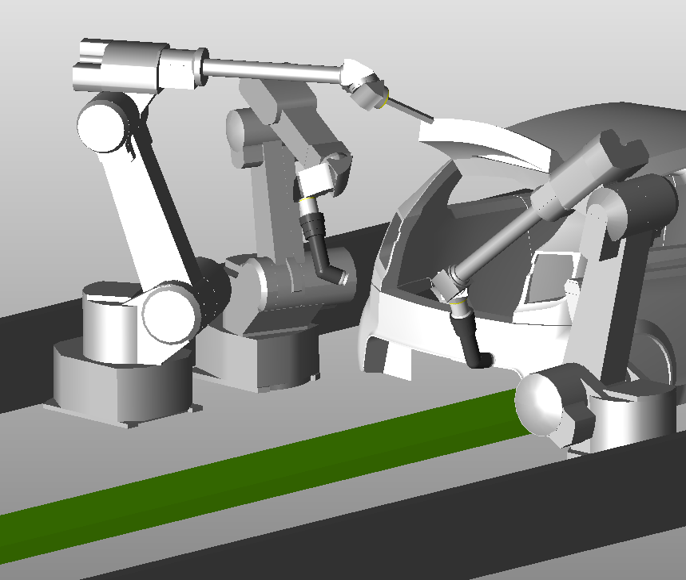

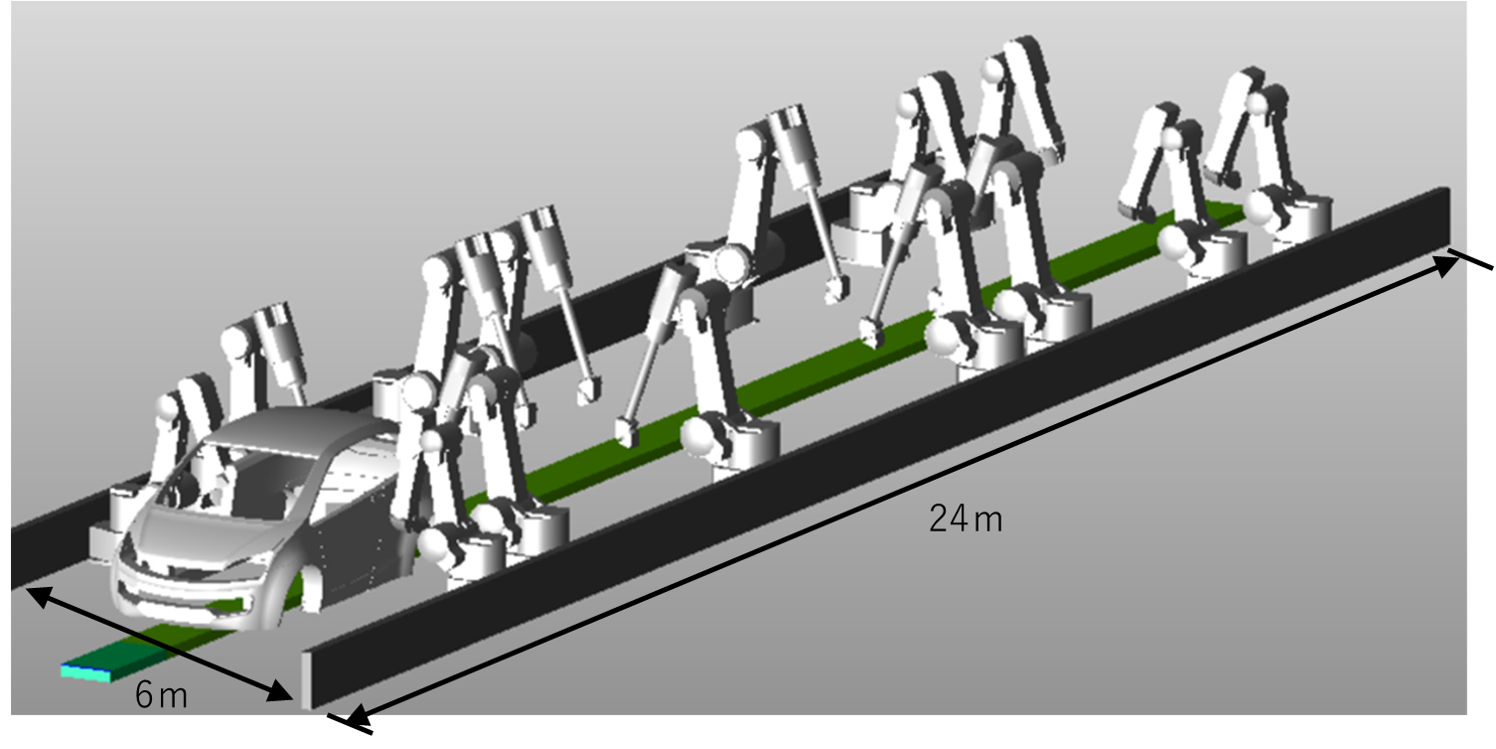

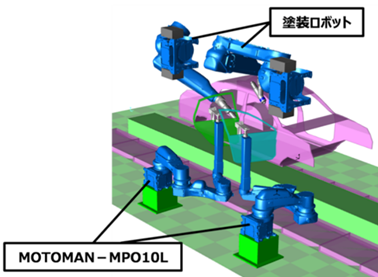

図1 従来の装置配置例

② 干渉が多く、回避するための対応が必要

図1に示すように床面に密集設置したロボット間干渉と自動車ボディーとの干渉が多く、本来のロボットポテンシャルを十分に発揮できませんでした。ロボットの自由度を高めるレイアウトが必要です。

③ スライドドアが混在する場合の塗装が難しく時間がかかる

スライドドアの車種が混在するラインでは、ドアの開閉方向が逆になるためドア開閉ロボットの構成が複雑となり、またスライドドアとボディーの隙間が少ないため、従来設備では干渉が大きく塗装する作業が困難でした。車種が混在しても、塗装に時間がかからないロボット構成が必要となります。

以上のように内板塗装工程は、ドア・トランク・エンジンルームを開いて塗装するため、干渉回避の問題でブース幅や長さが必要となり、ブース内でエネルギーを多く消費し、ランニングコストがかかります。

そこで、これらの課題を解決するため、走行装置を無くし、塗装ロボットは床配置から壁掛け配置とし、シンプルなロボット構成でロボットの性能を最大限に生かし、ブースの長さと幅を縮小して省エネルギー・作業時間短縮を可能とする走行装置レス内板塗装システムを開発しました。

2-2.完全走行装置レス内板塗装システムの構成と特長

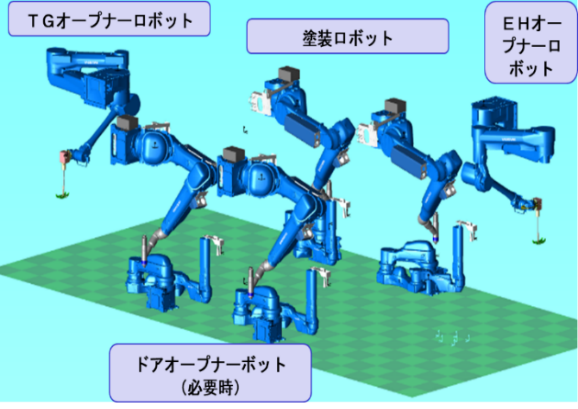

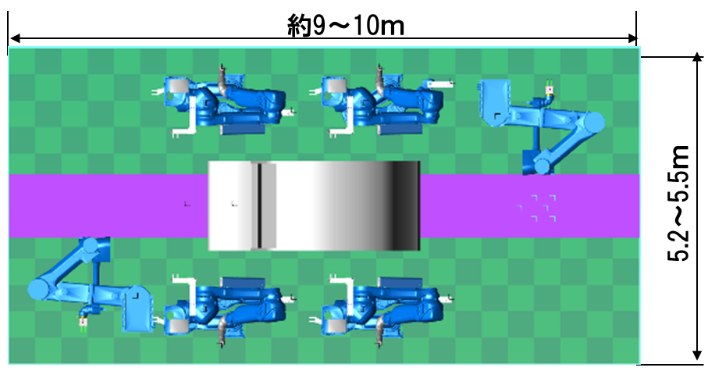

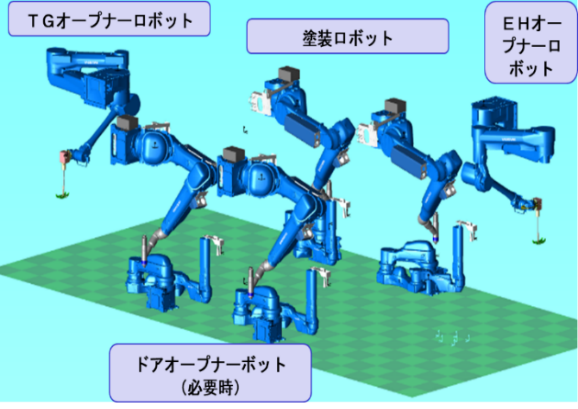

図2 内板塗装システムの構成例

開発した本システムの構成例を図2に示します。このように、走行装置を不要とし、最小限の塗装ロボットとTG※2オープナーロボット、EH※3オープナーロボット、ドアオープナーロボットにより構成します。ロボットのポテンシャルを最大限に引き出し、ロボット間の干渉がない三次元レイアウトで、ブースの省スペース化を実現しました。また、他のロボットや自動車ボディーと干渉しない他社にないドアオープナーロボットを新たに開発し、塗装用途に最適なシステムを実現しています。

ロボットの配置は以下のようになっています。

・塗装ロボット

前後左右に4台を上部に配置しました。塗装ロボットは対象に配置しているので左右の動作条件が等しくなり、基本的には片側の確認だけで済み作業効率が向上できます。

・オープナーロボット

ボンネットやバックドアを開けるオープナーロボットも走行装置レスとして、塗装ロボットと対角に上部に配置しサイドドアを開けるドアオープナーロボットは下方に配置しました。

これにより、ロボット同士の干渉がなく、作業効率の向上と塗装時間の短縮を実現できます。

塗装ブースのサイズは、図3の当初外観に示す24m×6mから、図4に示す10m×5.5mと約63%面積を削減できました。塗装ロボットも8台から4台に削減し、走行装置は使用しません。

-

図3 当初のブース外観

-

図4 内板塗装システムのブースサイズ

その結果、ブースサイズの縮小、ロボット台数削減、走行装置レス、メンテナンス性向上などの効果で、イニシャル・ランニングコストおよび消費エネルギーを削減でき、カーボンニュートラルに大きく貢献できるシステムとなりました。

2-3.システムを実現する塗装ロボット、オープナーロボットの特長

本システムを構成する塗装ロボットとオープナーロボットについて紹介します。

図5 壁設置時のロボット動作範囲

1)塗装ロボットMOTOMAN-MPX3500

本ロボットは自動車塗装ラインに最適な広い動作範囲と全方位取付け可能なことを特長とする大型6軸多関節塗装ロボットです。本ロボットは図5に示すようにコンベヤ追従方向に大きく動作範囲がとれるように壁掛け設置することでロボットポテンシャルを最大限に引き出し走行装置レス化と台数の削減ができました。これによりブースを最小化し、ブース空調によるCO2排出および、ランニングコストを低減します。

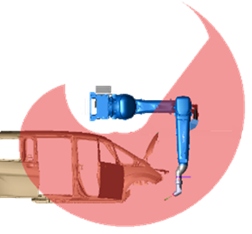

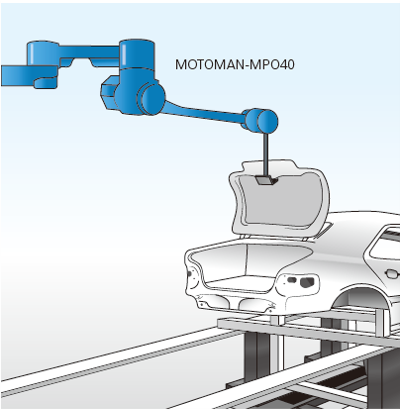

図6 MOTOMAN-MPO10L

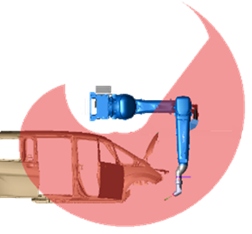

2)ドアオープナーロボットMOTOMAN-MPO10L

図6に新開発したドアオープナーロボットMOTOMAN-MPO10Lを示します。本ロボットの特長は、走行装置付きロボットと比較し設置面積を大幅に削減し、気流の荒れを無くし、設置工事を容易にしたことです。本ロボットは、ドアの開閉を走行装置レスで可能とし、ブース幅を短縮でき、空調エネルギーの削減や塗装時間の短縮により、カーボンニュートラルに貢献します。

主な特長は、下記です。

① 3リンクアームで長ストローク化

スカラー型ロボットに3リンク構造のアームを採用して長ストローク化し、必要とされる自動車ボディーへの追従距離約4mを実現しました。演算上の問題で従来不可能であった3リンクスカラロボットのコンベヤ追従を可能とし、スライドドア混在ラインの完全自動化を可能としました。

② 低床化

高さを低く抑えて下方配置し、アームを低い位置にしたため、デッドスペースとなっていた床面近くにおいて走行装置レスで搬送コンベヤに追従しドア開閉・保持作業ができます。これにより塗装ロボットや自動車ボディーとの干渉を回避し、作業時間やエネルギー消費を低減します。

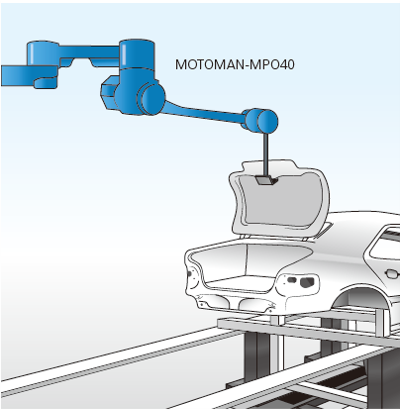

図7 MOTOMAN-MPO40

3)オープナーロボットMOTOMAN-MPO40

図7に、EHやTGを上下に開閉するためのオープナーロボットMOTOMAN-MPO40を示します。本ロボットの特長は塗装ブースの上部に設置でき、最大リーチは4.55mと長いため、走行装置レスで塗装ロボットとの干渉を回避して作業ができることです。これにより本ロボットは塗装効率の向上に大きく貢献したことで、2022年”超”モノづくり部品大賞において「モノづくり日本会議 共同議長賞」を受賞しました。

以上のように、 塗装ロボットのポテンシャルを最大限に引き出すレイアウトによる台数削減、ロボット間干渉削減および走行装置レスにより、従来抱えていた問題を解決することができました。これによりロボットシステムのイニシャルコスト、ブース設備のイニシャルコストを大幅に削減でき、空調面積63%削減により大幅なランニングコスト削減を実現しました。

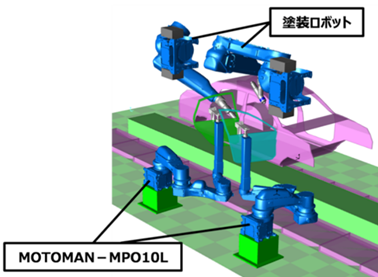

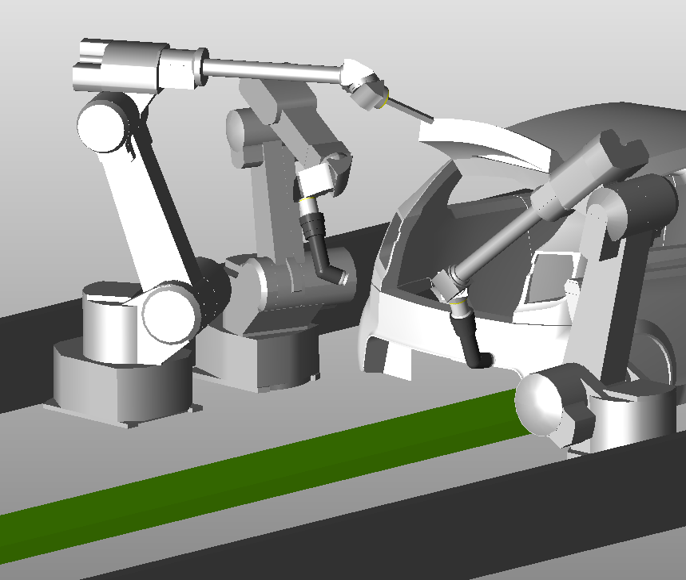

図8 デモ展示例

図8に2023国際ロボット展でMOTOMAN-MPX3500とMOTOMAN-MPO40を上方に、MOTOMAN-MPO10Lを下方に配置してデモを行った状況を示します。このようにシンプルでコンパクトな塗装システムが可能となります。(デモ展示は最小ロボット構成となります)

※2 TG(Tail Gate)とは

ボディー後方に付けられた開閉部のこと。バックドアなどが該当。

※3 EH(Engine Hood)とは

エンジンの上に備えられたヒンジ式のカバー。ボンネットが該当。

3.おわりに

2023国際ロボット展に出展したカーボンニュートラルに貢献する完全走行装置レス内板塗装システムおよび塗装用途に最適な塗装ロボットとオープナーロボットについて紹介しました。

自動車業界は、CO2などの環境負荷低減など地球環境にとって継続的に取り組むべき課題を抱え、企業が排出する温室効果ガス排出量削減にも対応していかなければなりません。一方で、グローバルな競争環境の中で、コスト低減化や高品質塗装化、更には作業者の健康環境の改善化にも取り組まなければならないなど多くの課題を抱えています。

このために当社が開発した完全走行装置レス内板塗装システムは自動車メーカーのこれらの課題解決に貢献できるものと確信しています。今後も自動車メーカーのニーズに対応し、カーボンニュートラルに貢献する省エネで、高性能なロボットシステムの開発を通じて、環境改善、社会貢献に寄与します。

ニュース・制作物

ニュース・制作物

本社・施設見学

本社・施設見学

資材調達

資材調達

ソリューションコンセプト

ソリューションコンセプト サーボモータ

サーボモータ

インバータ

インバータ

産業用ロボット

産業用ロボット

財務・業績

財務・業績

安川グループの

安川グループの コーポレート・ガバナンス

コーポレート・ガバナンス

Global

Global