1. はじめに

2030年までに持続可能でよりよい世界を目指す国際目標であるSDGs達成に向けて、製造業においても省エネやカーボンニュートラルへの取組みが求められており、工場のエネルギー消費の削減は、達成しなければならない重要な項目です。

ものづくり工場において、「塗装工程」は最もエネルギー消費が大きい工程の一つであり、その80%を塗装ブースが占めています。特に、自動車部品のような高い意匠性が要求される大形かつ複雑な形状の樹脂部品の塗装工程では、高品質を確保するための「追加塗装」や「不良品の再塗装」が避けられず、これが塗装ブースの空調エネルギー消費を増加させ、工場全体のエネルギー消費増大の要因となっています。このため、「塗装工程」では、一回の塗装だけでできる高品質な塗装に加えて、塗装ブースの縮小化と塗装時間の短縮が求められます。

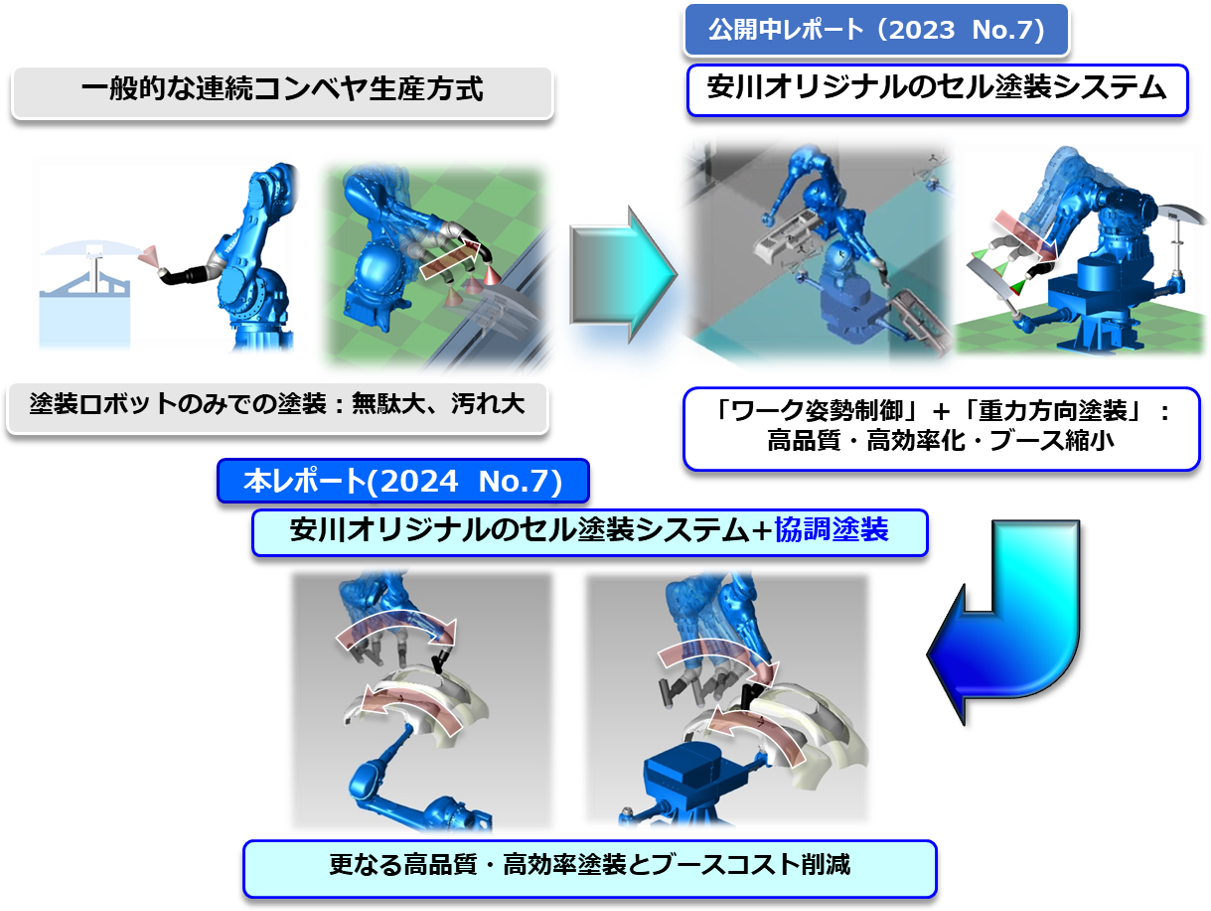

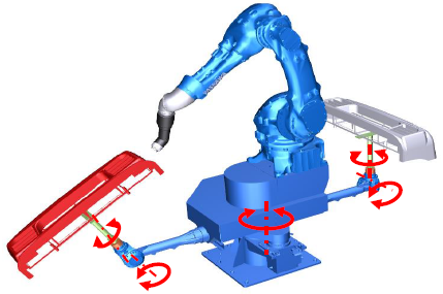

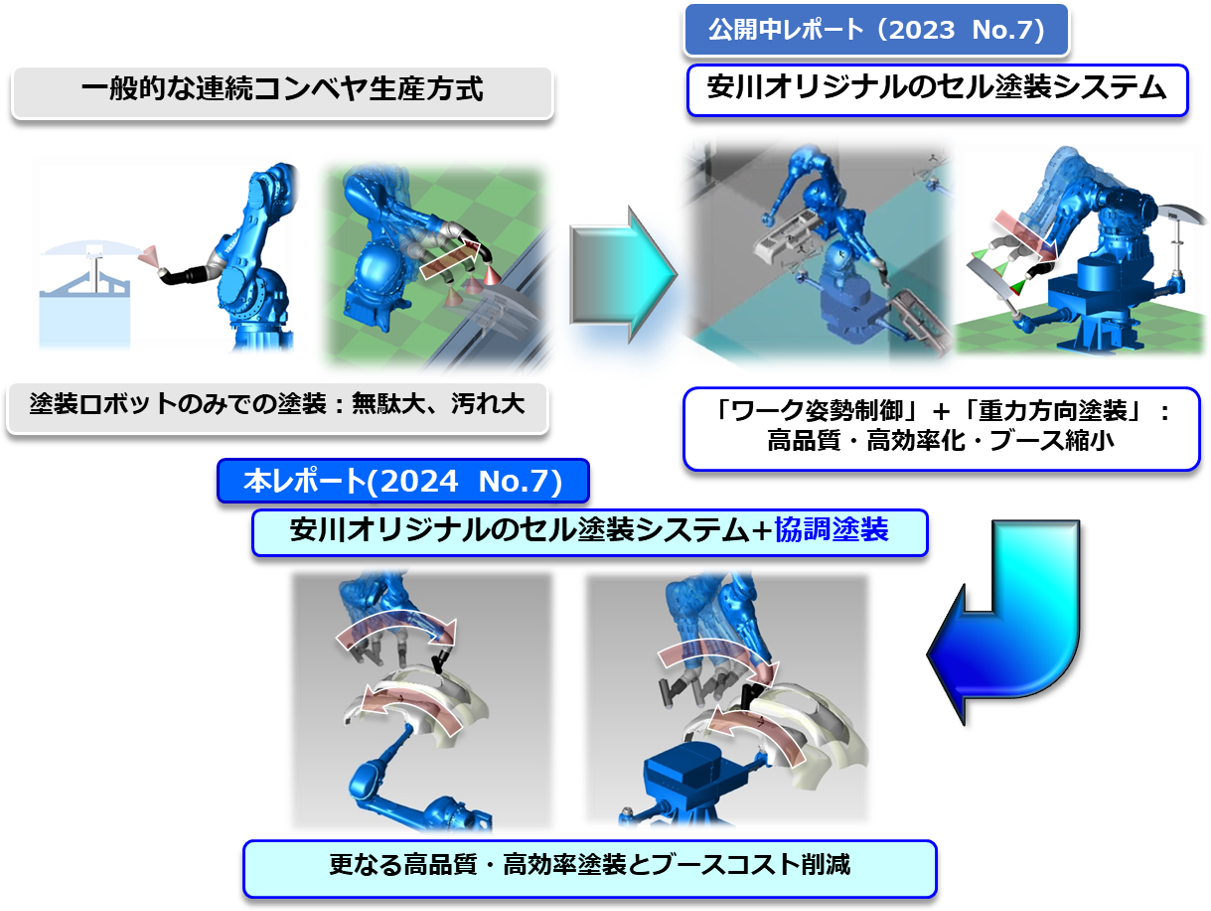

これらの課題解決に向けて、当社は図1に示す独自の塗装システムを提案してきました。従来の連続コンベヤシステムから安川オリジナルのセル生産方式に変えることで塗装ブースの縮小が可能になり、エネルギー消費の削減と塗装効率・品質の向上が実現できることを2章で説明します。詳しくは2023年10月発行のテクニカルレポート※1で、当社独自の塗装システムの根底となる「MOTOFEEDER TILTのコンセプト」を紹介していますのでご覧ください。

今回は、このコンセプトの効果を更に高める「協調塗装」を3章で紹介します。「協調塗装」は当社発案の技術であり、カーボンニュートラル実現への貢献と生産性向上を更に進める技術になります。

図1 当社独自の塗装システムの提案

※1 公開中のテクニカルレポートとは

テクニカルレポート 2023 No.7

「塗装工程全体の省エネ化と生産時間短縮に寄与する塗装システム~塗装用途ワーク供給装置兼ポジショナMOTOFEEDER TILTの開発~」

2.お客さまの課題解決につながる当社独自の塗装システム

2.1 「MOTOFEEDER TILTコンセプト」とその効果

当社は1980年代から塗装ロボットの製造・販売を行っており、塗装工程全体の消費エネルギー削減の課題解決に向け、ワーク供給搬送装置兼ポジショナ(製品名:MOTOFEEDER TILT)を開発し2020年に市場投入しました。

図2にMOTOFEEDER TILTを用いたシステムの一例を示します。このシステムでは、従来の連続コンベヤ搬送方式と比較して、ブース縮小とタクトタイム短縮による大幅なエネルギー削減、ワーク姿勢制御による高品質塗装を実現します。

また、図3のように、MOTOFEEDER TILTに塗装ロボット(塗装ガンを動かすロボット)を搭載して使用し、塗装ロボットのコントローラで動作する旋回・傾動・回転軸でワークの搬出入と塗装時のワーク姿勢の制御を行うと、更なるブースエリアの縮小、エネルギー削減も可能です。

これら提案により、下記のコンセプトを掲げて課題解決を図っています。

①高品質・高効率塗装の実現

ワークの角度を3次元的に変えることで塗装に最適な姿勢が取れ、重力方向に吹くことで均一な塗装面や塗着効率が向上します。

②塗装ブースの縮小化

搬送中のワーク姿勢の自由度を上げ、干渉回避エリアなど塗装以外に必要なエリアを縮小し、膨大な空調エネルギーを削減します。

③塗装ブース使用時間の短縮

ワーク姿勢制御により、エアカット(姿勢変更)時間が削減できるため、従来の塗装方式(コンベヤ方式)と比較しブース使用時間が短縮します。また、高品質・高効率塗装の実現により不良品が削減し、再塗装時間の短縮にもつながります。

④生産準備コスト、メンテナンスコストの削減

シミュレーションと実機間の誤差縮小により、位置補正作業を大幅に削減でき、設備立上げや調整時間を短縮できます。また、一定方向(重力方向)の塗布によりブース壁やロボットの汚れを低減でき、清掃時間が減少します。

2.2 「MOTOFEEDER TILTコンセプト」を実現するシステム例

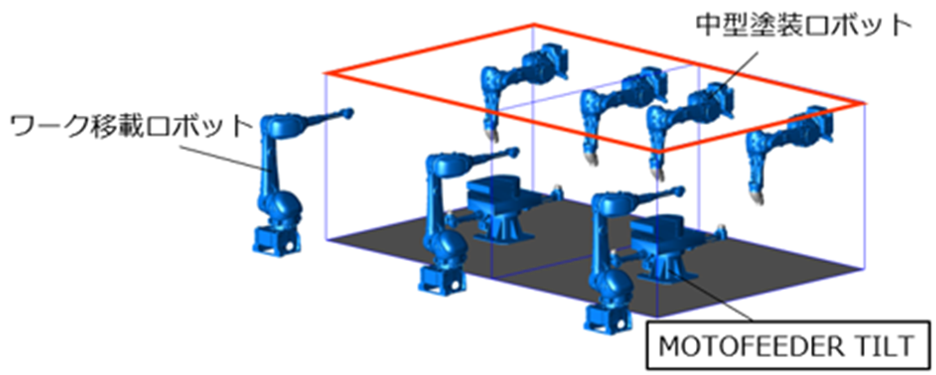

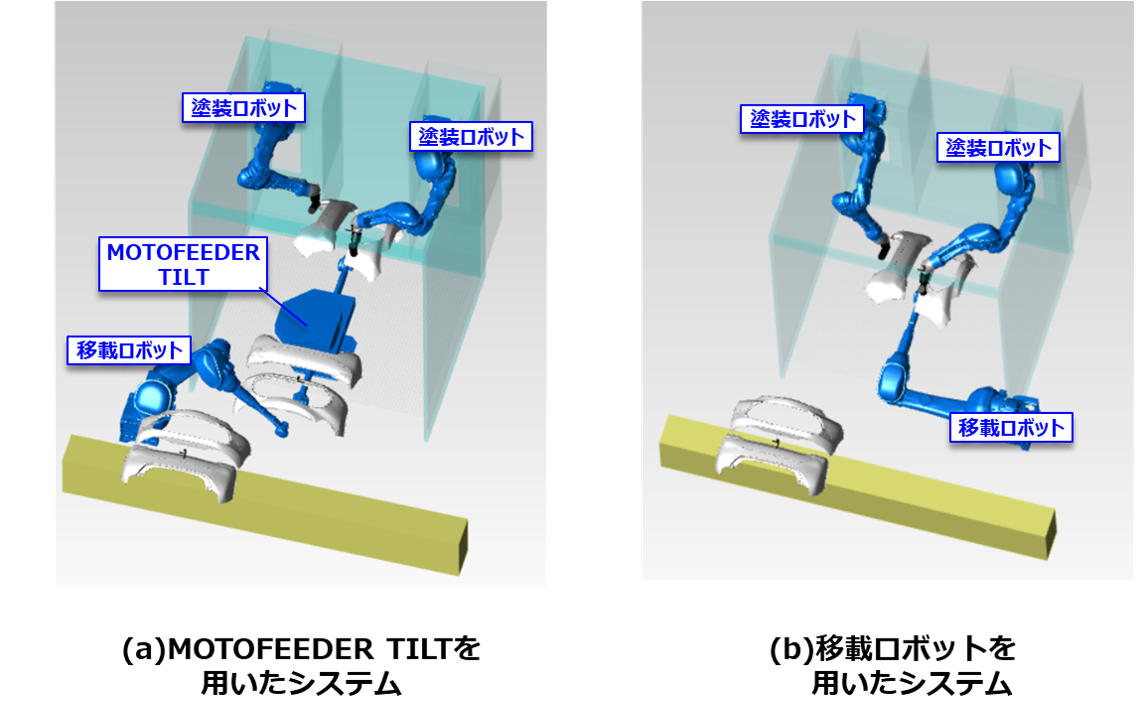

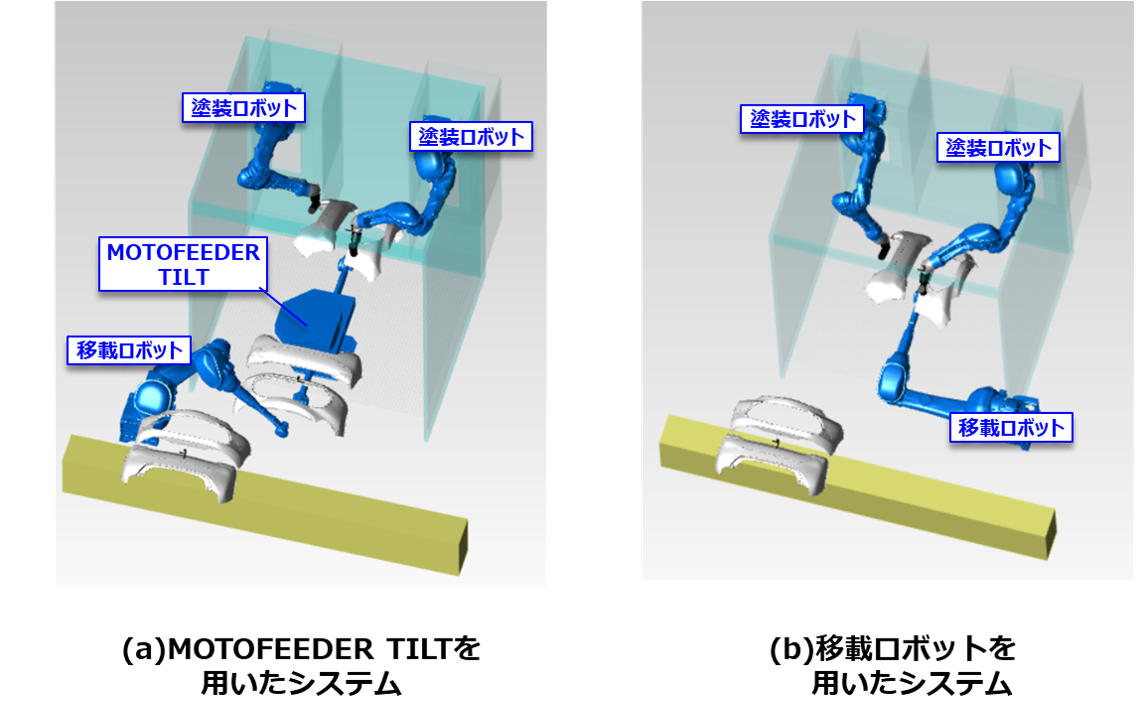

ワーク側の姿勢制御を可能とする「MOTOFEEDER TILTコンセプト」を実現するセル塗装のシステム例を図4に示します。

図4 姿勢制御を用いたセル塗装システム例

①MOTOFEEDER TILT姿勢制御方式

MOTOFEEDER TILTを用いたワークの姿勢制御方式を図4(a)に示します。塗装中にワーク搬送するためロスタイムがほとんどありません。ただし、MOTOFEEDER TILT分の機器構成が増えます。

②移載ロボット姿勢制御方式

MOTOFEEDER TILT を使用せずに移載ロボット(ワークを動かすロボット)で塗装コンセプトを実現する姿勢制御方式を図4(b)に示します。移載ロボットで姿勢制御を行うため①より姿勢制御しやすいですが、ワーク搬送中の塗装はできなくなるため、①の方式よりロスタイムが多くなります。

詳細については、公開中のテクニカルレポート※1をご覧ください。

3.高効率・高品質塗装を実現する「協調塗装」の提案

3.1 塗装ガンの効率と速度の関係による設備生産性の限界

塗料を微粒化して噴霧する塗装機(塗装ガン)を使用した塗装システムの問題には下記のようなものがあり、従来の塗装ロボットでは解決できないものでした。

① 塗装ガンの動作速度に反比例して低下する塗装品質・塗着効率

② 塗布方向と塗布距離の影響を受けて低下する塗装品質・塗着効率

これらの問題を解決するためには、ワークの塗布面に対し塗布方向が重力方向かつ面直になるよう姿勢制御し、塗装ガンの移動速度を遅くしながら生産全体のタクトタイムを上げていく、という相反する課題を解決する必要があります。

3.2 当社発案の「協調塗装」

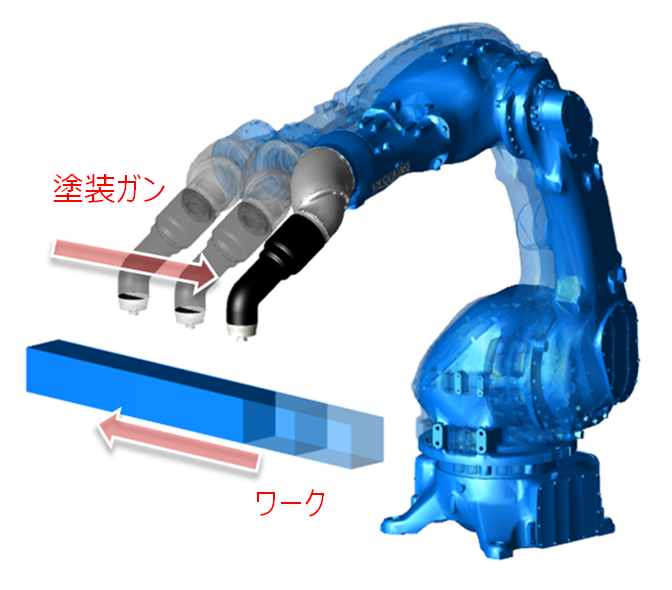

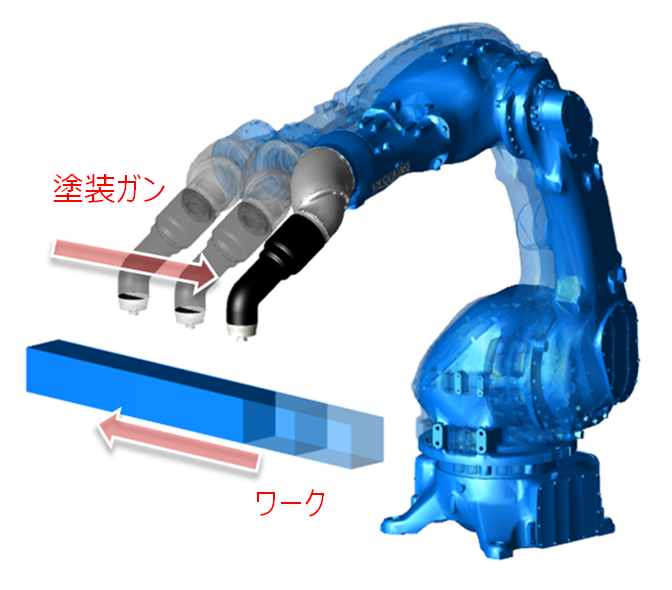

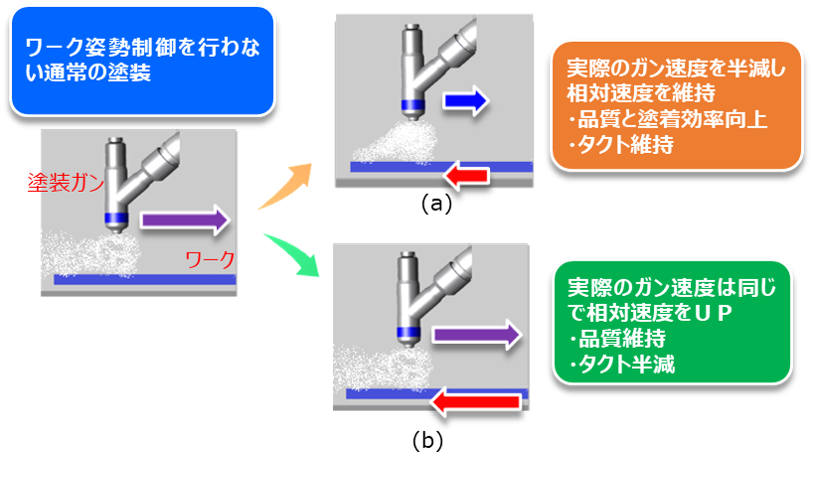

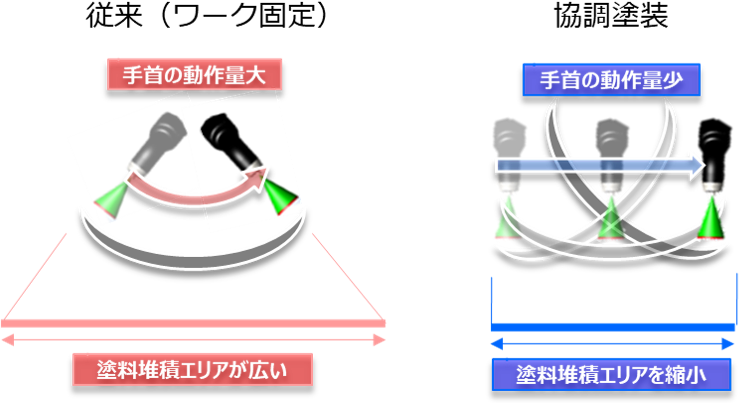

図5 協調塗装の動作イメージ

当社は、上記の問題を解決する方法として、「協調塗装」を提案します。

「協調塗装」とは、図5に示すように、ワークを塗装ロボットの動作と相反する動作をさせることで、塗装ガンとワークの相対速度と塗装軌跡を維持しながら塗装する当社独自の制御方式です。

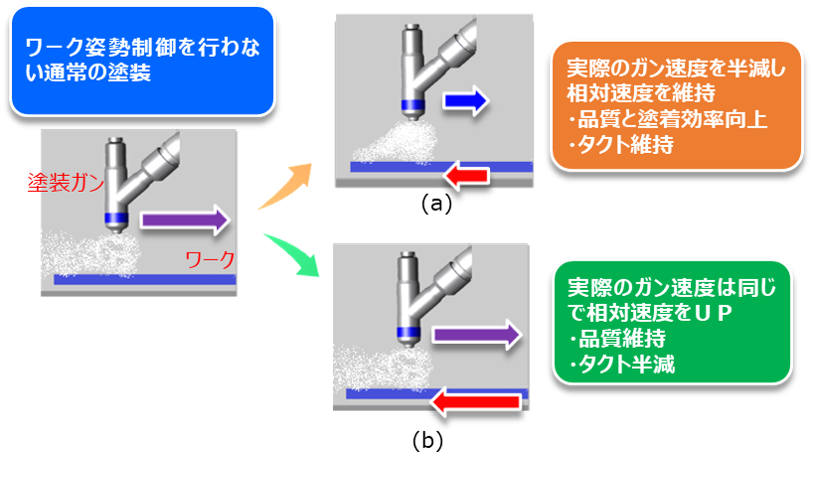

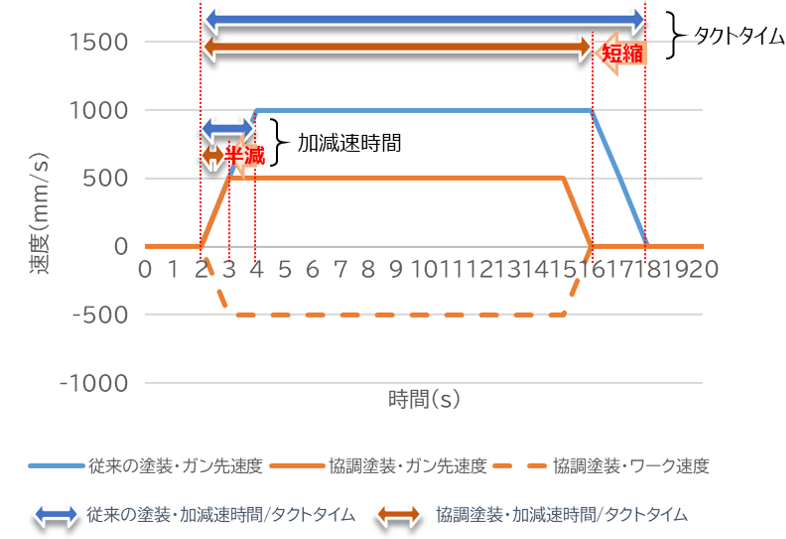

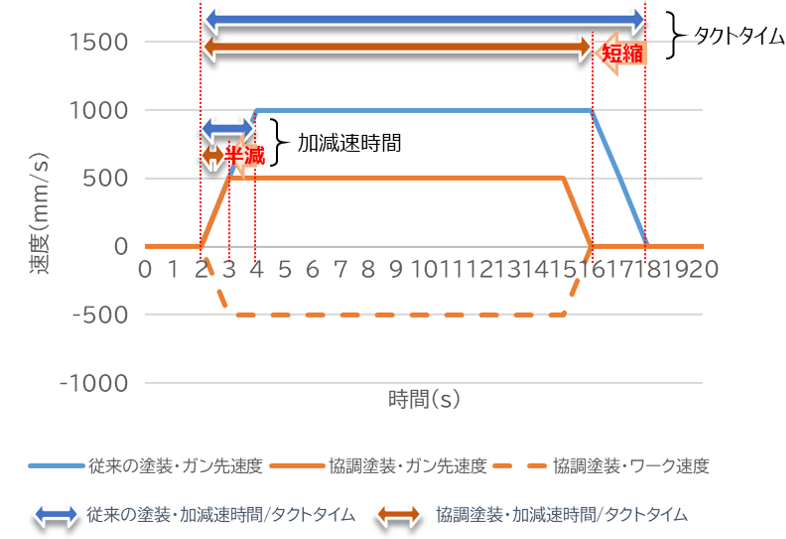

図6は、協調塗装の2つの制御方式を示しています。図6(a)は、塗装ガンの速度を半減することで気流の乱れを抑え、ワークを塗装ガンと相反する方向に動かすことで塗装ガンとワークの相対速度を維持し、タクトタイムを変えずに塗装品質を向上する方式です。また、図6(b)は、塗装ガンの速度は同じで相反する動作をするワークも同じ速度とし、塗装ガンとワークの想定速度を上げることで、品質を変えることなく生産全体のタクトタイムを上げていくことができる方式です。

このとき、塗装方向を重力方向に吹き付けることがポイントとなります。

図6 協調塗装時のガン速度と塗着効率

また、ロボットは相対的な座標系(ある座標系原点から任意の XYZ 方向で構成される座標系)に変換する機能を持つので、塗装ロボットと移載ロボット共通の座標系内で塗装動作を作成でき、ロボット間のキャリブレーションを行っておけば、共通化した座標系で両者を動作できます。これによって、ロボットの設置ずれがあっても、修正することなく同じ指令で同一軌跡での塗布が可能になり、生産準備時間を大幅に短縮することができます。

この「協調塗装」には以下のような特長があります。

特長1 高品質塗装

協調塗装は、面直で、かつ、重力方向に塗装できるので塗装品質を向上します。また、一定方向の塗布なので、塗料ミストの拡散汚れを低減できます。加えて、移載ロボットと塗装ロボットが座標系を共有するので、塗装ガンとワークとの位置関係の再現性を高めることができ、塗装品質が安定します。静電塗装では、この位置精度の向上が近接ベルの能力を最大限に発揮させ、均一な膜厚塗装が可能となり、平滑な塗装による色目や肌を向上することができます。

特長2 高効率塗装

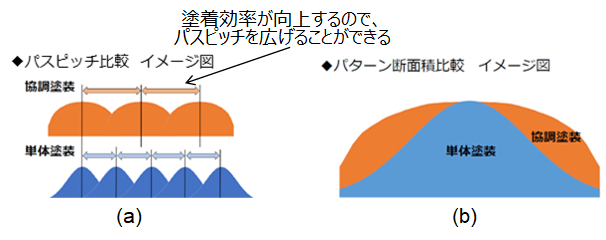

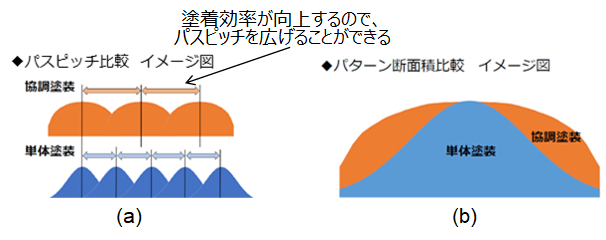

図7 パスピッチ比較

図8 加減速時間およびタクトタイムの比較

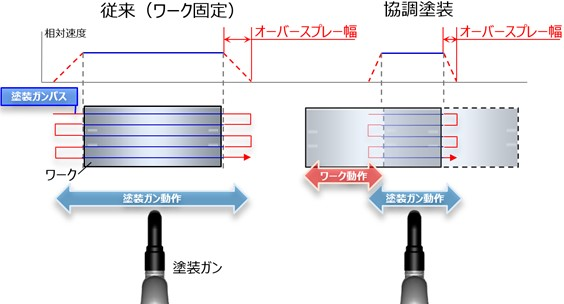

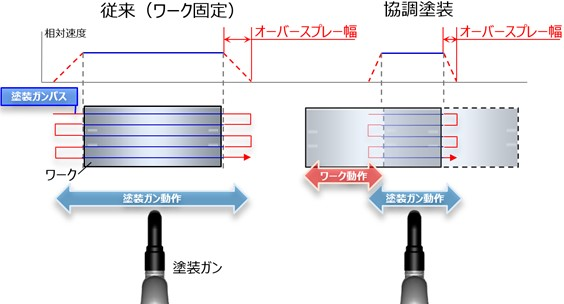

協調塗装は、塗装ガンの対地速度を減少(相対速度は維持)させることで、塗装膜厚が広く平滑(図7(b))になり塗着効率が向上するため、図7(a)に示すようにパスピッチを広げることができます。また、図8に示す指定速度までの加減速時間が半減(相対速度制御の半分の速度までの加速で良い)し、図9に示すようにオーバースプレーが少なくて済みます。以上の特長により、塗装工程のタクトタイム短縮と塗料消費量(ランニングコスト)の削減が可能となります。

図9 オーバースプレーの比較

特長3 生産準備時間・メンテナンスコストの削減

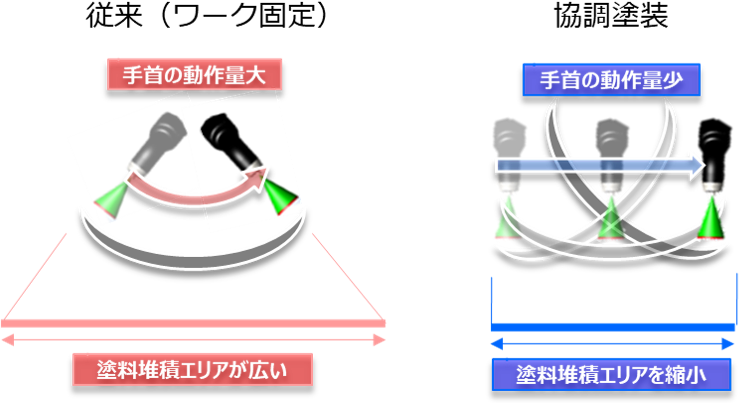

図10 手首動作と塗装範囲の比較

塗装ロボットと移載ロボットの座標系を共有するため、実際のライン設置等に誤差があっても塗装軌跡を一致させることができ、品質だし作業を大幅に低減できるだけでなく、位置補正などの調整作業もなくなるので、生産準備時間を大幅に短縮できます。

また、協調塗装はワークの姿勢制御を行うので、図10に示すように従来の塗装方式と比較してロボットの手首動作が半減し塗料が飛び散る塗装堆積エリアを狭くすることができ、メンテナンス工数を削減できます。加えて、塗装機器のホースやファイバーケーブル、低電圧ケーブル等の寿命が延びメンテナンスコストを削減できます。

3.3 「協調塗装」の効果

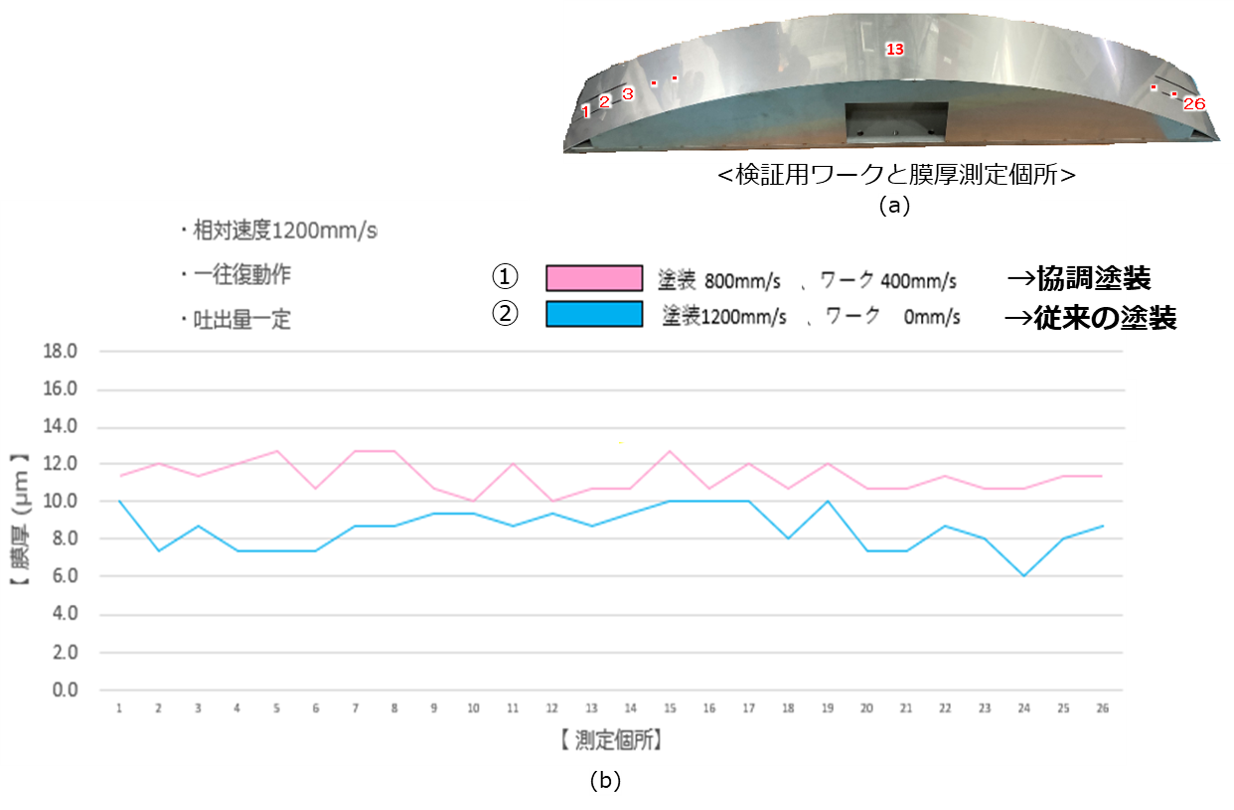

3.3.1 検証条件

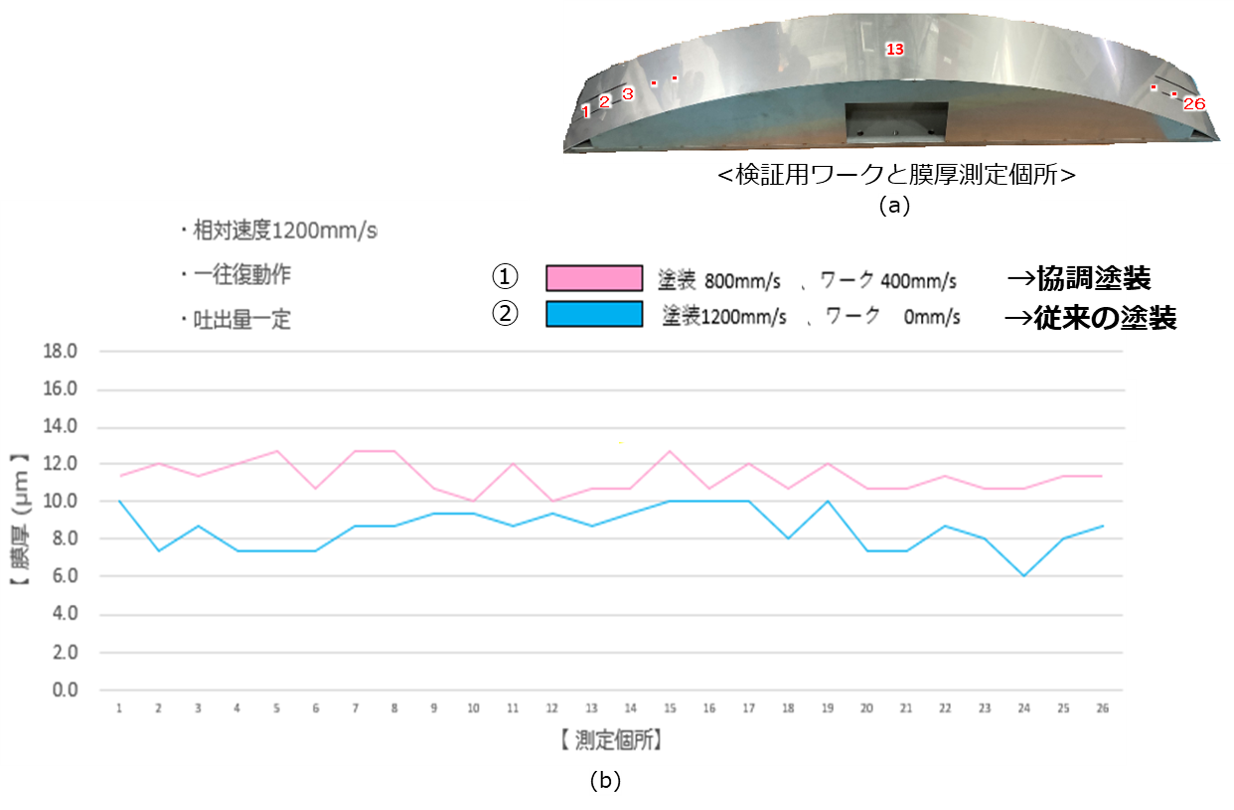

塗装ガンの速度は800mm/s程度を超えると塗装品質は低下します。協調塗装の効果を検証するため、塗装品質が低下する相対速度1200mm/sの条件で2パターンの検証を行いました。同一形状のワークに塗装を行い、同一箇所でワークに塗着した塗料の膜厚を測定しました(図11(a))。

●塗装条件 :相対速度1200mm/s、一往復動作、塗料吐出量一定

●検証パターン

① ワーク+塗装相反動作(協調塗装):塗装側800mm/s,ワーク側400mm/s

② 塗装側のみ動作・ワーク固定(従来の塗装):塗装側1200mm/s、ワーク側0mm/s

3.3.2 検証結果

図11(b)に膜厚測定結果を示します。従来の塗装(②)に対し、協調塗装(①)では、膜厚が増加できており、協調塗装により塗着効率が向上できたことが分かります。この検証から、従来使用できなかった1200mm/sという相対速度でも均一に膜厚が向上でき、現状多く行われているロボット単体の塗装と比べてタクトタイムの短縮が実現できることが示されています。

従来の塗布速度の限界以上の速度で塗装できる一方、気流の乱れも抑制でき、塗着効率と品質、タクトタイムを向上させることができます。

図11 同一条件下での膜厚測定結果

このように、塗装ガンとワークを強調して動かす「協調塗装」は、工場で最もエネルギー消費が大きい工程の一つである「塗装工程」でのエネルギーの大幅な削減と高品質塗装を実現できます。

4.おわりに

当社発案の複数ロボットによる協調塗装システムは、MOTOFEEDER TILTのコンセプトの効果を更に高め、高い意匠性が要求される塗装工程でも高品質塗装やタクトタイム短縮、塗装ブース縮小を実現しました。これにより、カーボンニュートラルへの取組みで大きな課題となっている塗装工程のエネルギー消費量削減に大きく貢献できます。

現在、「協調塗装」に対応できる新型のMOTOFEEDER TILTを開発しており、当社塗装システムのラインアップを更に充実させていきます。

今後も、塗装品質の向上や生産タクトタイムの短縮など、お客さまの要望に応えるシステムを提案し、カーボンニュートラルの実現に貢献していきます。

ニュース・制作物

ニュース・制作物

本社・施設見学

本社・施設見学

資材調達

資材調達

ソリューションコンセプト

ソリューションコンセプト サーボモータ

サーボモータ

インバータ

インバータ

産業用ロボット

産業用ロボット

財務・業績

財務・業績

安川グループの

安川グループの コーポレート・ガバナンス

コーポレート・ガバナンス

Global

Global