1. はじめに

食品産業界では、人手不足、食品の安全・安定供給、フードロス削減など多くの課題に直面しています。当社は創業以来、ものづくりの現場に提供してきた高度なロボット技術およびモーションコントロール技術を活用し、食品製造の自動化を通してこれらの課題解決に取り組んでいます。

近年はi3-Mechatronicsコンセプト※1のもと、自動化にデジタルデータ活用を加えた生産効率化や品質向上を実現するソリューションを提案しています。

本レポートでは、2024年6月に株式会社FAMS※2および株式会社アイキューブデジタル※3とともにFOOMA JAPAN 2024へ出展した中より、高品質野菜を安定供給する植物工場システム、食品仕様ロボットを適用したトッピング自動化セル、表裏二面検査を可能にしたAI画像判定食品検査システムを用いて、野菜の生産から食品加工、検査までの一連の工程に対する食品製造の自動化とデータ活用によるソリューションについて紹介します。

※1 i3-Mechatronicsコンセプトコンセプトとは

「新たな産業自動化革命の実現」に向け、これまでのソリューションにデジタルデータのマネージメントを加えた新たなソリューションコンセプト。

※2 株式会社FAMS

当社グループ会社。Food & Agriのお客さまへメカトロニクスの力で創造したソリューションを提供。

※3 株式会社アイキューブデジタル

当社グループ会社。生産現場の自動化、最適化を実現するデジタルシステムインテグレータ。

2. 高品質野菜の安定供給

野菜は天候や環境によって生育のばらつきが生じ、安定した供給に影響を与えます。その対策としての植物工場は実績が増えつつありますが、いくつかの課題も抱えています。株式会社FAMSで開発した植物工場システム「アグリネ」と、新たに開発した小規模栽培向けで栽培検証にも活用できる「アグリネmini」は、これらの課題を解決するソリューションとなります。

本節では、植物工場が直面する課題と、「アグリネ」および「アグリネmini」がそれらの課題にどのように対応しているかを説明します。

2.1 植物工場における課題

植物工場の大きな課題としては下記の項目があげられます。

① 人手作業

植物工場では安定して野菜を生産できますが、収穫など人手作業が多くあります。近年では、労働力の不足や、人件費の高騰によるランニングコストの負担が問題となってきます。また、敷地面積の制約から高さ方向に設備を構築することで、収穫や清掃の作業が高所作業となるケースもあり、安全リスクが伴います。さらに、人が菌を持ち込むリスクもあるため野菜の品質不安定化の要因になります。

②栽培環境の最適制御

植物工場ではそれぞれの野菜に適した栽培環境を維持する必要があります。より高品質な野菜の栽培には、生育状況に応じたきめ細かな栽培条件の変更が必要になってきます。また、必要以上のエネルギー消費はランニングコストの負担増にもつながります。

2.2 植物工場システム「アグリネ」の特長と技術の詳細

これらの課題を解決するため、植物工場「アグリネ」を進化させています。

①人手作業(自動化)

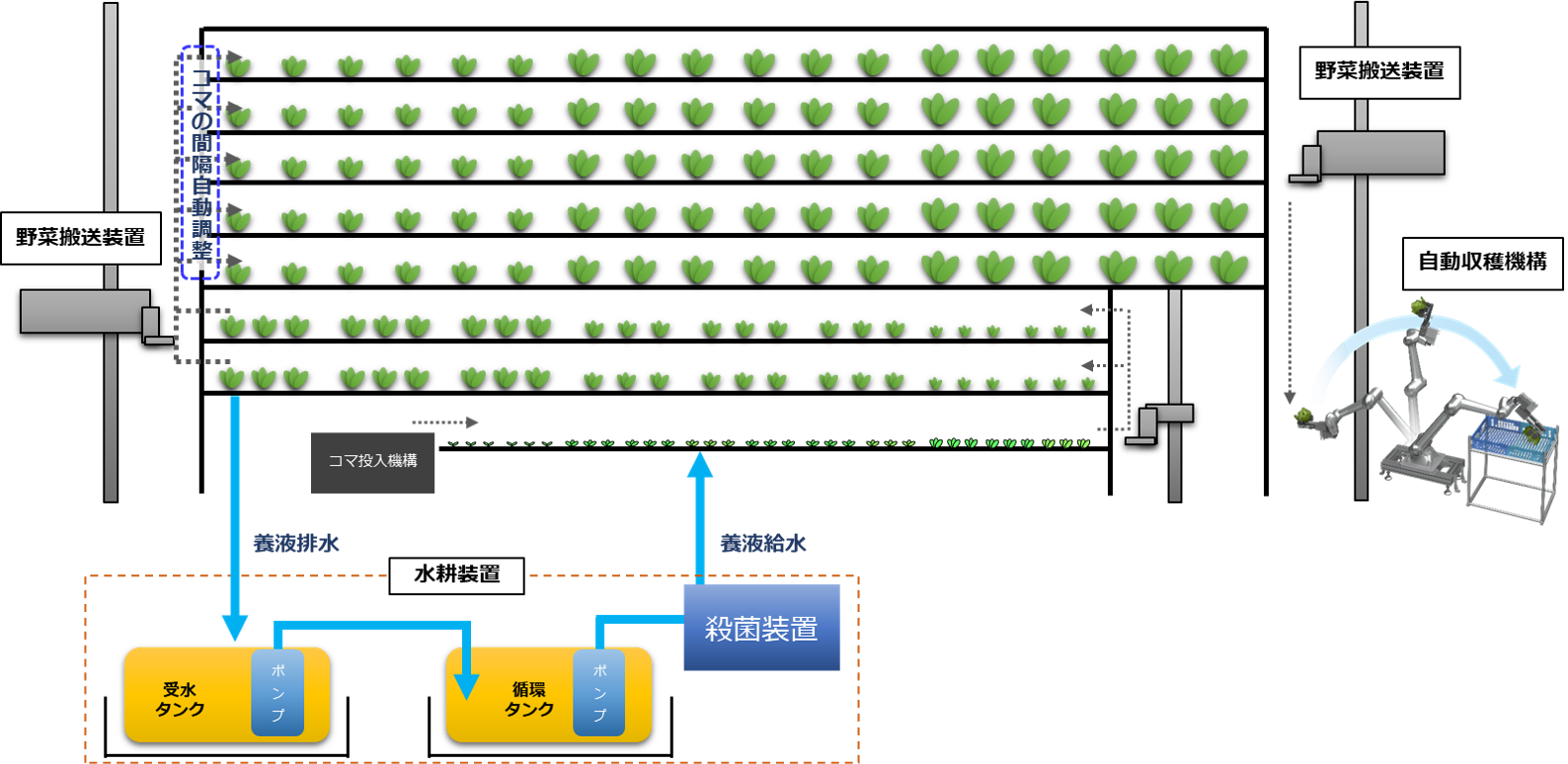

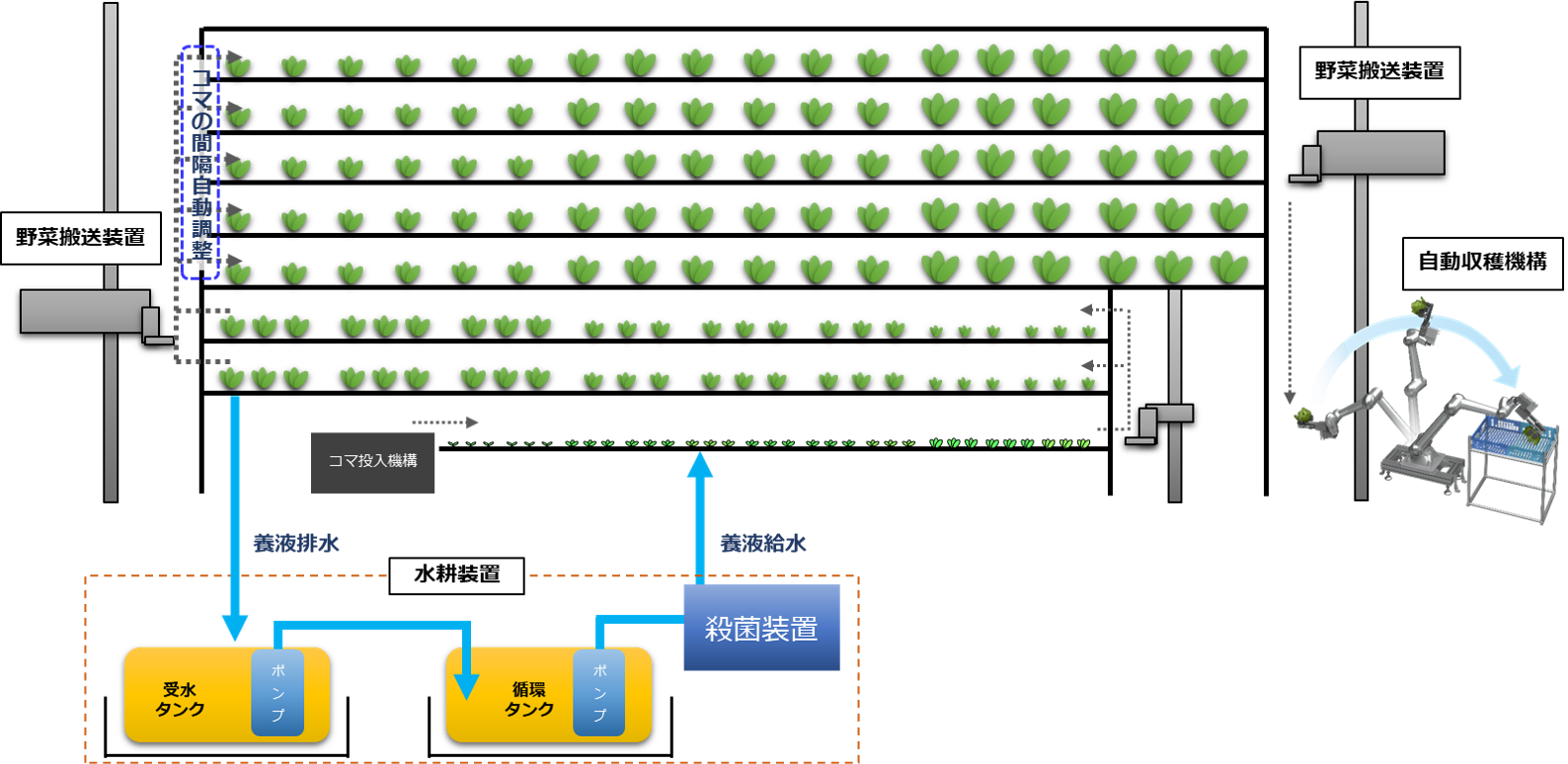

野菜1株を1つの栽培コマで管理し、播種から収穫まで自動化しています。成長とともに栽培コマを移動させ、端にある野菜搬送装置で、発芽不良や成長しない苗の間引き、野菜の成長に合わせたコマ間の間隔調整を1コマ単位で自動で行います。

これにより労働力不足や人件費負担の問題を軽減するとともに、人が菌を持ち込む量が減るため、野菜の品質が向上し日持ちが長くなります。また、野菜搬送装置や自動収穫機構、清掃コマの採用により人による作業を自動化できるので、危険を伴う高所作業を避けることができます。

図1に概略構成を示します。

図1 「アグリネ」の概略構成

図1 「アグリネ」の概略構成②栽培環境の最適制御

栽培環境を最適に制御するアグリネコントローラが、温度、湿度、光、CO2濃度、肥料濃度等の栽培環境の制御を行います。生育不良がないか等、生育状況のデータを収集・解析し栽培条件の変更を行います。

そのため、常に栽培環境が最適に保たれ、野菜を高品質化し、安定供給を実現します。野菜に合わせた必要十分なエネルギーを供給するため、ランニングコストの負担軽減につながります。さらに設備を構成する各機器の稼働状況も監視し、機器の補修や故障予兆等のメンテナンス性も向上させます。

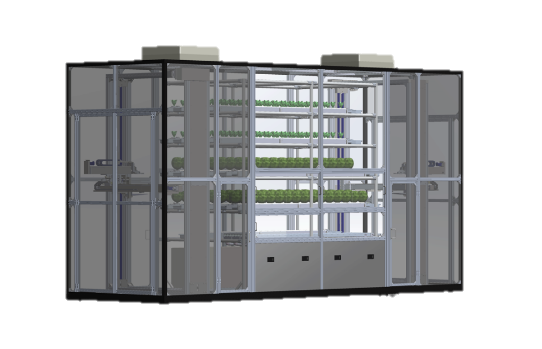

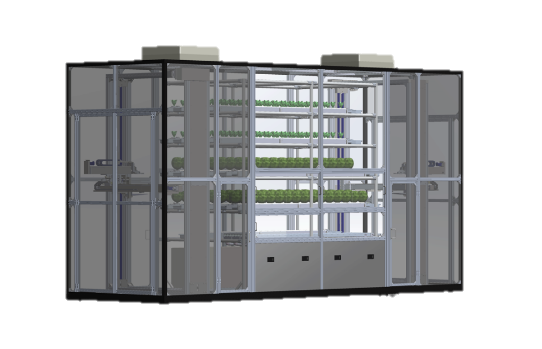

図2 小規模栽培向け「アグリネmini」

また、図2に示す小型のアグリネminiは大規模栽培向けアグリネの導入時の事前検証にも活用できます。FAMS※2に設置した検証機では栽培検証を行いながら野菜の栽培データを収集し、栽培環境の制御機能の向上や栽培品種の拡大につなげています。アグリネ検証機1台で、生育条件が違う複数の野菜の同時栽培も実証しています。

2.3 植物工場システムの適用事例

アグリネを使用して複数の野菜を同時栽培し、それらを詰め合わせたアソート商品のテスト販売を行いました。この結果、システムの播種、育苗から収穫までの自動化、完全閉鎖型栽培による菌の少ない高品質野菜の安定供給、アグリネコントローラによる栽培環境の制御が確認できました。

3.食品トッピング工程の自動化

近年、食品トッピング工程においてロボット導入による自動化のニーズが高まっており、「トッピング自動化セル」を開発しました。

本節では、食品トッピング工程の自動化における課題と、「トッピング自動セル」がそれら課題にどのように対応しているかを説明します。

3.1 食品トッピング工程におけるニーズ・課題

食品トッピング工程におけるロボット導入時の課題としては下記の項目があげられます。

①サニタリー性の確保

HACCP※4の義務化に伴い、衛生管理と異物混入防止の重要性が増しています。食品加工用ロボットは洗浄液への耐性が低いため、主に拭き掃除で対応しており、サニタリー性の確保に多くの時間を要しています。また、ロボットの部品(ケーブル、塗装、グリースなど)による異物混入リスクへの対応が必要となります。

②設置スペース

トッピング工程の現場にはロボットの使用経験の少ない作業者が多く、作業者の安全確保のためにセンサーの増強や安全カバーの設置など、広い設置場所が必要となっています。

③フレキシブルな生産への対応

変種変量生産においては、食品の種類ごとにロボットの入れ替えや移設が必要になってくるケースがあります。しかし、ロボットを移動して再設置することは容易ではありません。

3.2 食品仕様ロボットを適用したトッピング自動化セル

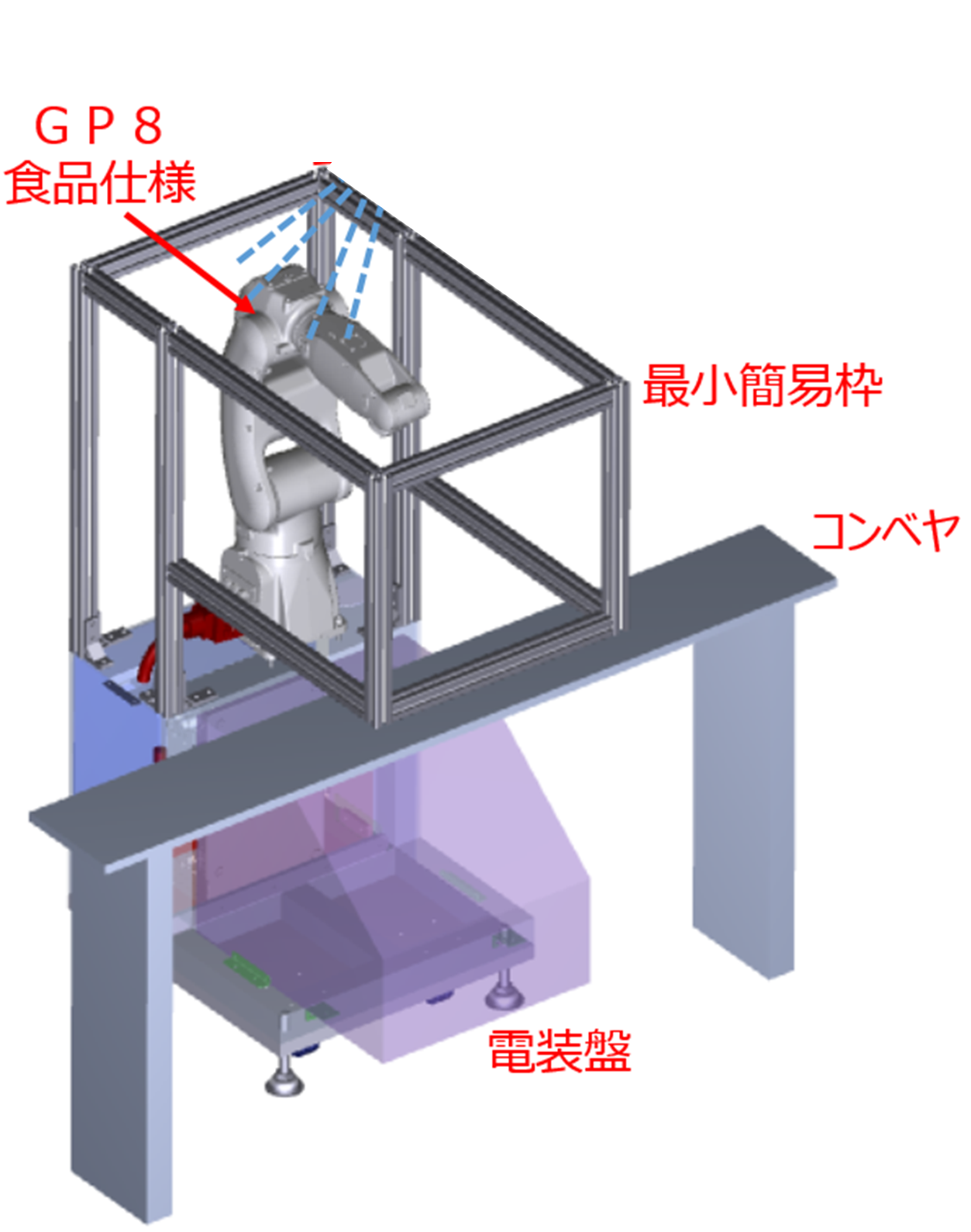

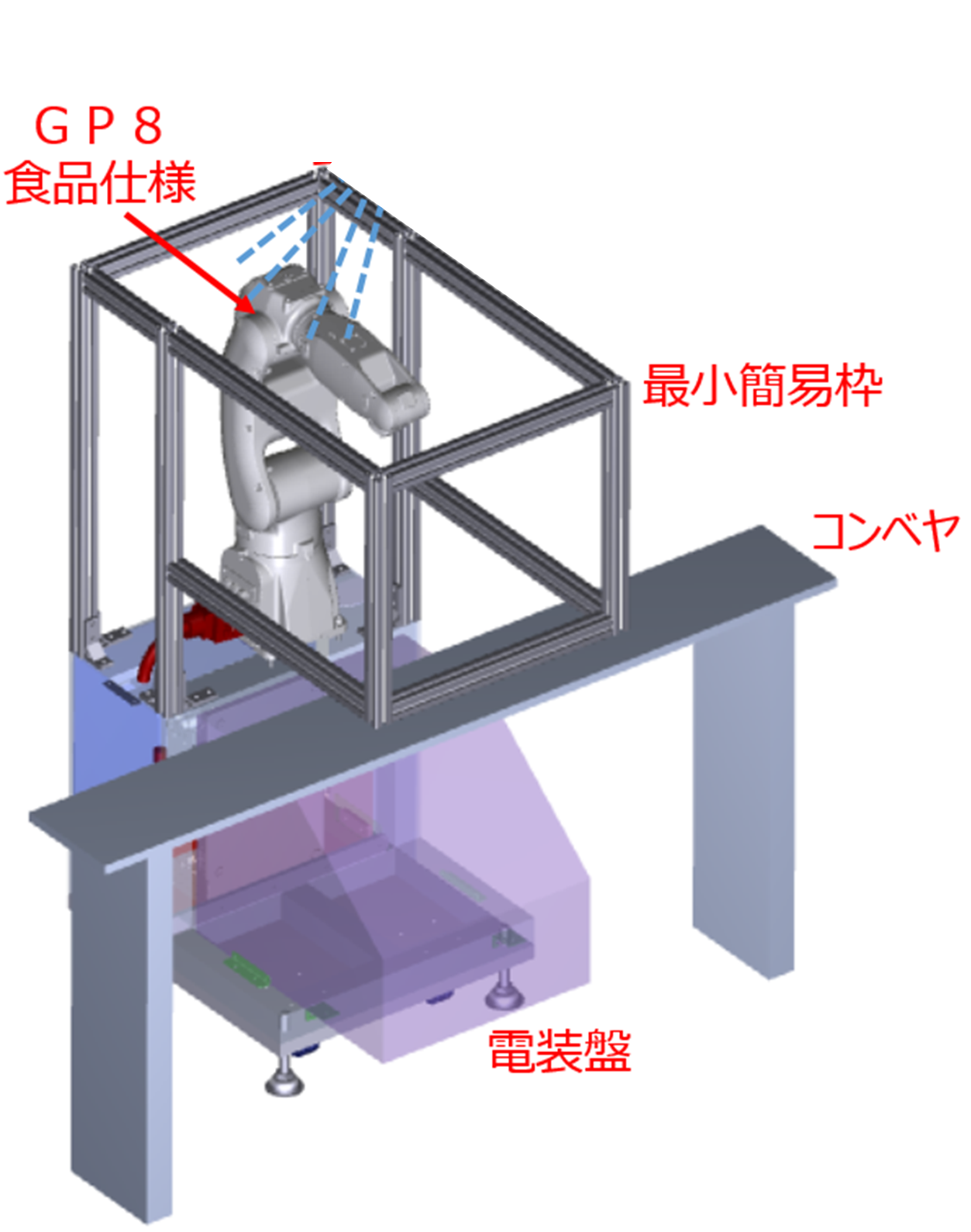

図3 トッピング自動化セル 概略図

これらの課題を解決するため、図3に示す食品仕様のハンドリングロボットを設置性の高い架台に搭載したトッピング自動化セルを開発しました。

①サニタリー性の確保

セル全体の耐洗浄性を向上させ、水(湯)だけでなく食品業界で使用する多くの洗浄液を使用可能としました。

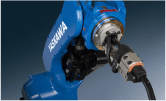

図4 「MOTOMAN-GP8 食品仕様」外観

また、セル内でトッピング作業を行う6軸垂直多関節ロボットのMOTOMAN-GP8は、特殊表面処理をするなどロボット単体でもサニタリー性を向上させており、次のような特長があります。図4に外観を示します。

・防じん・防滴構造(IP67)

・防錆・耐薬品性表面処理

塗装片などの落下を抑制

食品業界で使用する複数の洗浄液に対して十分な耐性

・新しい食品機械用潤滑剤(使用温度範囲0~45℃、包装前工程の工場における低温環境下に対応)

・ケーブル等の内部配線・配管による異物混入リスク低減

②設置スペース

図3に示すように、ロボットの動作に必要な制御機器などを収納する電装盤をセルの下部に設けたことで、コンベヤに差込型で設置できます。作業者の安全確保のための簡易枠を最小に収め、セルのサイズがほぼ人と同じ大きさであることから、小さなスペースでも活用できます。

③フレキシブルな生産への対応

低重心のキャスター付きで容易に移設が可能となり、コンパクトなセル方式により、生産品種に応じた移設が可能です。

※4:HACCP(読み:ハサップ/英文:Hazard Analysis and Critical Control Point)とは

食品事業者が原材料の受入れから製造、製品の出荷までのすべての工程において、食中毒汚染や異物混入などの危害要因(ハザード)を科学的根拠に基づき管理し、製品の安全性を確保しようとする衛生管理の手法

4.AI画像判定食品検査ソリューション

食品の外観検査や異物混入検査は人の目で見ても判断があいまいになりがちで、熟練したスキルが必要です。株式会社アイキューブデジタルではAI画像判定を活用することで検査の品質安定化と省人化を支援する表裏二面検査ユニット搭載「Y’s-EyeコンパクトW」を開発しました。

本節では、AI画像判定技術を用いた食品検査の利点と、「Y’s-EyeコンパクトW」の具体的な機能について説明します。

4.1 食品検査における課題

食品検査においては次のような課題があります。

①検査精度のばらつき

作業者の熟練度や集中力によって検査精度にばらつきが生じています。経験の少ない作業者は不良品の出荷を怖れ、実際は良品でも不良品と判定することがあり、フードロスにつながることもあります。

②熟練者の不足やノウハウの継承

変化や不確定要素が多い商品、品種の多い生産現場においては人手による検査が多く、熟練者の不足や検査結果データの蓄積によるノウハウの継承が困難といった問題があります。

③検査装置設置スペース

複数の検査装置を設置するケースもあり、スペース確保の課題が多く発生します。

4.2 Y’s-EyeコンパクトWの特長と技術の詳細

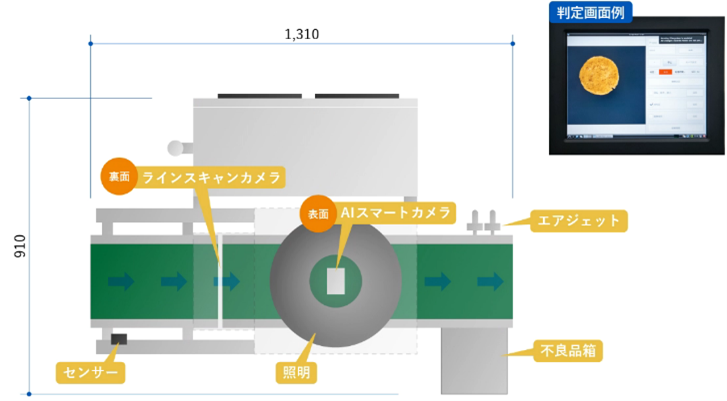

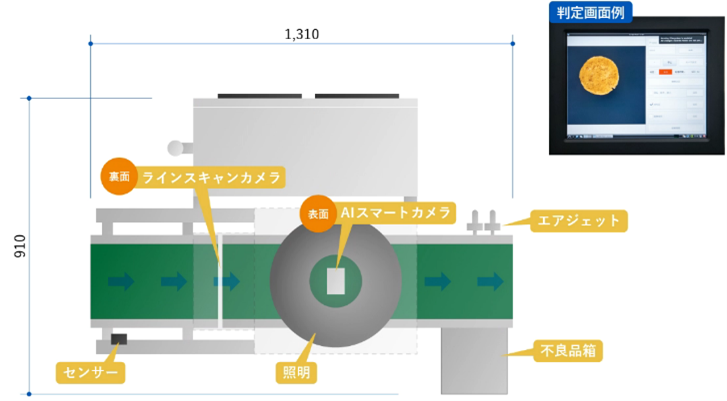

図5 「Y’s-EyeコンパクトW」外観

これらの課題を解決するために、1台で表裏二面検査を可能にしたY’s-EyeコンパクトWを開発しました。Y’s-EyeコンパクトWは次のような特長をもっています。図5に外観を示します。

①検査精度の向上

AI画像判定を活用するので、一般的なパターンマッチングの画像処理と比較して検知精度の向上が図れます。

②熟練者不足やノウハウ継承を支援

検査結果を分析するためのツール「Y’s-EyeDataview(オプション製品)」も開発しました。Y’s-EyeコンパクトWと組み合わせることで、不良種別、発生日時、不良と判定したときの撮影画像など検査結果のデータの蓄積が可能で、トレーサビリティの確保から、その先の工程改善、フードロス削減にも貢献できます。熟練者不足やノウハウの継承といった課題への解決にも寄与します。

③検査装置設置スペース

1メートル四方のコンパクトなサイズで、さらに1台で表裏二面検査が可能な装置となっています。食品の停止や、反転することなく、移動中の食品の表面および裏面を検査することができる省スペース設計となっています。エッジPCを不要とするAIスマートカメラを活用した検査システムと、不良品を取り除く機構で構成したパッケージ製品のため、一連の工程の自動化が1台の装置で完結します。

これらの特長により、「Y’s-EyeコンパクトW」は食品検査プロセスの効率化、精度向上、および長期的な品質管理の改善に貢献します。

4.3 AI画像判定システムの適用事例

図6 「Y’s-EyeコンパクトW」概略構成

FOOMA JAPAN 2024では、冷凍ハンバーグを模した外観検査+除去アプリケーションのデモを実演しました。図6に示すように、コンベヤで流れてきた1つの商品に対し、裏面をコンベヤのスリット部の下からラインスキャンカメラで撮像、表面を上からのAIスマートカメラで撮像します。その画像から内蔵されたAIが焦げや焼き色を判定し、不良品をエアジェットで除去します。これによりY’s-EyeコンパクトW内で商品移動中に表裏検査を実施し不良品除去までの工程を完了します。

また、実際のラインへの導入事例として、フルーツゼリー製造ラインの最終検査工程に納入し、異物混入などの検知を行っています。導入後は全数検査を自動で行うことが可能となりました。安心安全な商品の提供ができ、さらに検査員の育成にかかる教育費削減にもつながりました。

ニュース・制作物

ニュース・制作物

本社・施設見学

本社・施設見学

資材調達

資材調達

ソリューションコンセプト

ソリューションコンセプト サーボモータ

サーボモータ

インバータ

インバータ

産業用ロボット

産業用ロボット

財務・業績

財務・業績

安川グループの

安川グループの コーポレート・ガバナンス

コーポレート・ガバナンス

Global

Global