1. はじめに

ものづくりの現場では、これまでの生産性の向上や品質改善の要求に応えることに加え、近年、多様化するニーズや労働力不足の問題に対処するため、変種変量生産へ柔軟に対応できる設備や、従来技術では困難とされていた人手作業の自動化が必要になってきました。

これらの市場の要求に応えるため、当社は、自動化にデジタルデータ活用を加えたソリューションコンセプト「i3-Mechatronics(アイキューブ メカトロニクス)」を提唱し、データを基軸とした自律分散型のモノづくりを提案しています。

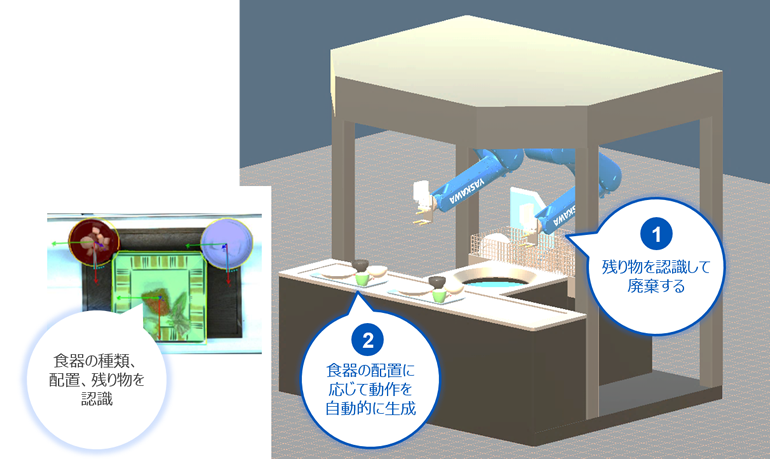

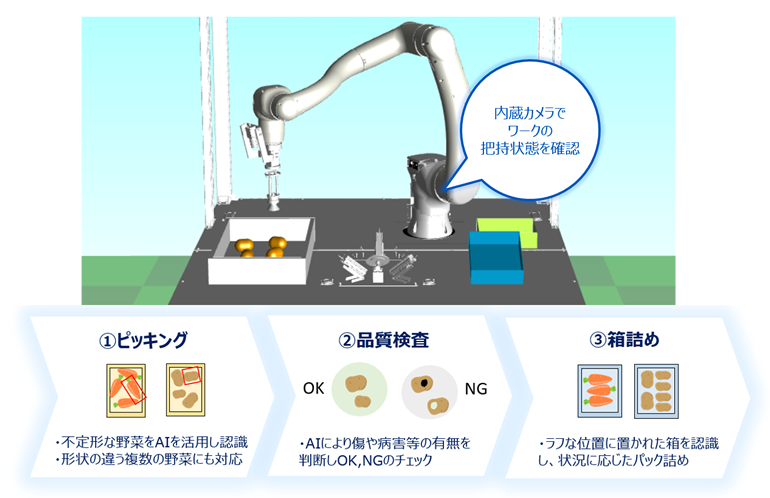

2023国際ロボット展では、「i3-Mechatronicsによるデータを軸とした次世代ものづくり」の姿として、部品や生産手順の異なる複数製品の組立デモンストレーションを行いました。変種変量生産に対応したフレキシブルな生産設備構成と、デジタルデータ活用による継続的な生産効率・品質向上を両立したソリューションを紹介しました。また、従来のティーチングプレイバック方式のロボットとは一線を画す、自律性を特長とする「未自動化領域の自動化」に挑むロボットの新シリーズMOTOMAN NEXTの3つのアプリケーション(食器下膳作業の自動化、使用済み医療器具滅菌作業の自動化、野菜の箱詰め作業の自動化)も展示しました。

本レポートでは、これらの展示を通して、安川電機の目指すものづくりのコンセプトと、それを実現する最新の製品ラインアップを紹介します。

2. i3-Mechatronicsによるデータを軸とした次世代ものづくり

2.1 安川電機が目指す次世代ものづくりの特長

安川電機が目指す次世代ものづくりを実現させるためのキーテクノロジーは、「自律分散制御」「データ活用」「デジタルツイン」です(図1)。

図1 安川電機が目指す次世代ものづくりを実現させるためのキーテクノロジー

図1 安川電機が目指す次世代ものづくりを実現させるためのキーテクノロジー

自律分散制御

従来の固定化された“1つの生産ライン”という考え方から、独立したセル※1形の生産設備を構築し、連携することで、品種や生産手順の異なる製品の生産に対応できます。このようにセル単位で自律化し分散することで、つくるモノにあわせられる仕組みを「自律分散制御」と呼びます。この自律分散制御を可能としているのが、「YRM-Xコントローラ」です。セル内の機器の情報が、このYRM-Xコントローラに収集され、ロボットはその情報を参照しながら、自分の仕事を進めて良いかを判断して動作しています。

今回のデモでは、各機器がデータを基に判断して自律的に動くことで、つくるモノが変わっても対応できる様子を紹介しました。

※1 セルとは

工場の生産ラインの1つの作業単位

データ活用

セルのデータを統合する「YRM-Xコントローラ」とデジタルデータマネジメント機能を持つ「YASKAWA Cockpit」を組み合わせることで、視える化や分析が可能になります。セル内の機器のステータスデータ(製品IDや検査結果など)やプロセスデータ(トルクや温度など)などを時間同期データとして収集し、蓄積したデータを分析することで生産効率の改善への活用や、ステータスデータによりトレーサビリティーの向上が可能です。また、稼働時間や動作状態が分かることで、減速機やコントローラの主要部品の寿命を視える化できます。

今回のデモでは、モジュール組でのねじ締めトルク波形データを活用してボルトの締まり検査や、検査工程でAIを活用した傷の検査の自動化を紹介しました。

デジタルツイン

当社による「デジタルツイン」は、計画を立てるバーチャル環境と実行するリアル環境をデータでつなぎ、相互に作用する点を特長とします。設備を導入・変更するエンジニアリングフェーズでは、事前に現場と同等の環境で設備を作りこみ、現場における実機立上げ時間を大幅に短縮できます。そして生産フェーズでは、現場での稼働データをバーチャルに再度フィードバックし比較することで、計画と実行のギャップを分析し、次の計画へのフィードバックが可能となります。また、生産時にトラブルが生じた場合でも、バーチャル上で現場の状況を再現でき、早期にトラブルを解決できます。

今回のデモでは、当社製品「YASKAWA Cell Simulator」でバーチャル上に現場環境を構築し、デジタルツインを実現しました。

2.2 展示内容

製品の形や大きさ、組み付けるモジュールがすべて異なる3種類の製品(製品A、製品B、製品C(図2))を組み立てて完成させる変種変量の生産ラインを再現しました(図3)。

組み付けるモジュールの少ない製品Aは「モジュール組(サブ)」の工程が不要です。これまでの固定化された”1つの生産ライン”というアプローチから転換し、品種や生産手順が異なる変種変量生産に適応するため、独立した”セル単位の生産設備”を構築しました。

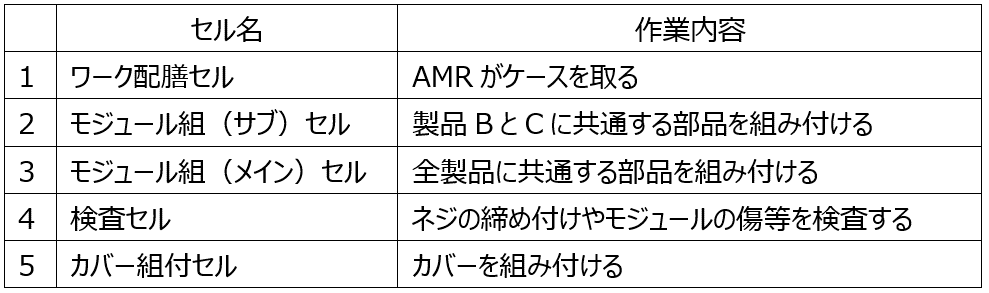

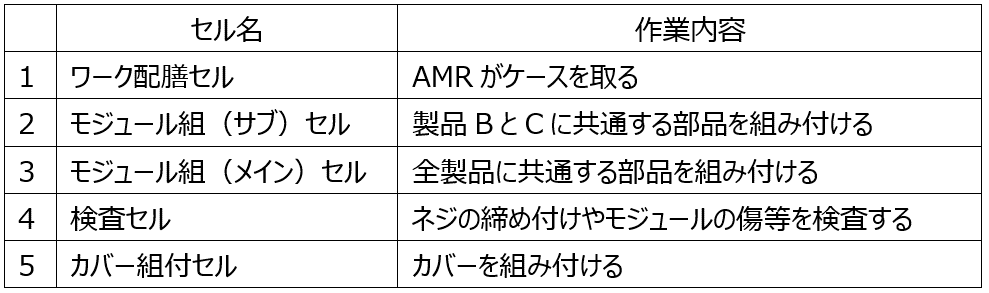

今回のデモは、表1に示す5つのセルで構成されており、各セルには複数のロボットや装置が配置され、協調して作業を行います。また、セル間はAMR(自律走行搬送ロボット)搬送によってフレキシブルにつながっています。

表1 セルの構成

3. 未自動化領域の自動化に向けたMOTOMAN NEXT

今回、i3-Mechatronicsの具現化に向けたキーコンポーネントの一つとして、MOTOMAN NEXTを出展しました。MOTOMAN NEXTは、「未自動化領域」の自動化を目的とした新シリーズです。産業用ロボット業界で初めてとなる※2、周辺環境に応じて自ら判断・計画を実行し、指示された作業を自律的に完結させる能力を持ったロボットです。

以下で、MOTOMAN NEXTの特長と適用事例を紹介します。

※2 当社調べ 大手ロボットメーカー対象

3.1 MOTOMAN NEXTの特長

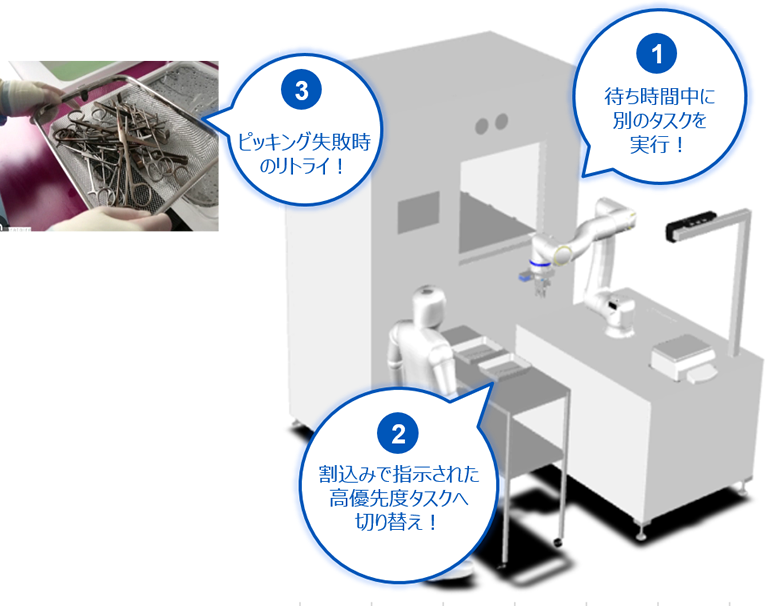

MOTOMAN NEXTは、自身で状況を把握し、自ら判断・計画しながら、最適な方法で作業を完結させます。ティーチングプレイバック方式から脱却し、作業指示を与えるだけでロボットの動作を自動生成するようになります。

また、お客さまやパートナーさまのノウハウや知見を活用してロボットアプリケーションを構築できるように、開発環境をオープン化しています。

ものづくり現場では、不確定なモノの状態や形状、大きさのバラツキ、作業順序の変更や割込みなど、人の判断が必要な「未自動化領域」はまだ多く存在します。「未自動化領域」の作業の自動化を進めるには、多様なプレイヤーが得意とする領域の技術やノウハウ・知見を持ち寄り協創することが重要と考えています。このため、お客さまやパートナーさまと連携し、「未自動化領域」の自動化へ挑むロボット「MOTOMAN NEXTシリーズ」を製品化しました。

-

図4 MOTOMAN NEXTの動作

-

図5 未自動化領域

ニュース・制作物

ニュース・制作物

本社・施設見学

本社・施設見学

資材調達

資材調達

ソリューションコンセプト

ソリューションコンセプト サーボモータ

サーボモータ

インバータ

インバータ

産業用ロボット

産業用ロボット

財務・業績

財務・業績

安川グループの

安川グループの コーポレート・ガバナンス

コーポレート・ガバナンス

Global

Global